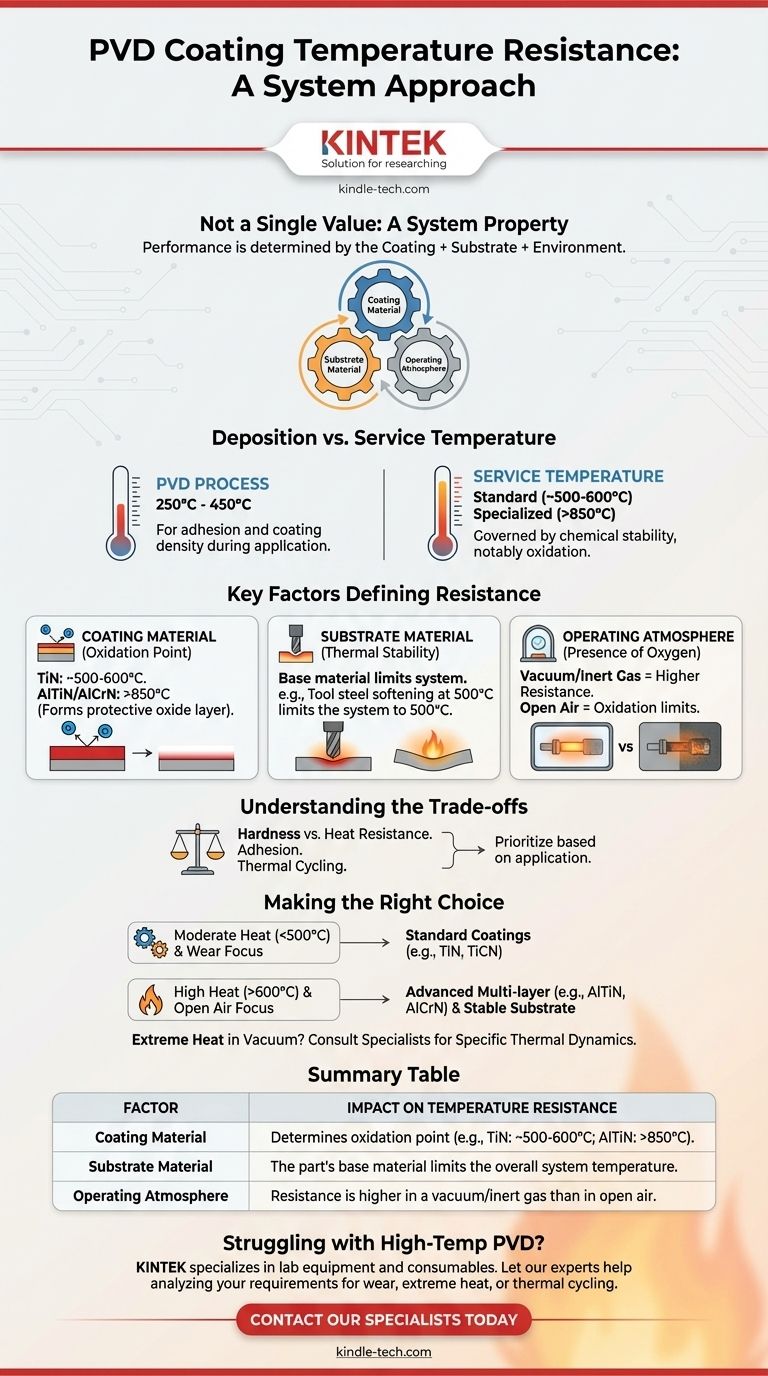

Если быть точным, термостойкость покрытия, нанесенного методом физического осаждения из паровой фазы (PVD), не является единым значением, а определяется конкретным материалом покрытия, подложкой, на которую оно нанесено, и рабочей средой. В то время как многие стандартные PVD-покрытия, такие как нитрид титана (TiN), начинают окисляться и разрушаться при температуре около 500-600°C, специализированные покрытия разработаны для надежной работы при температурах, превышающих 850°C.

Важный вывод заключается в том, что рабочие характеристики PVD-покрытия при высоких температурах являются свойством всей системы. Собственная точка окисления покрытия, термическая стабильность нижележащего компонента и присутствие кислорода — все это определяет его истинную термостойкость в конкретном применении.

Уточнение: температура осаждения против рабочей температуры

Распространенной причиной путаницы является разница между температурой процесса PVD и температурой, которую может выдержать конечная покрытая деталь.

Температура PVD-процесса

Сам процесс PVD обычно проводится при повышенных температурах, обычно в диапазоне от 250°C до 450°C.

Этот нагрев критически важен во время осаждения. Он обеспечивает высокую плотность покрытия и способствует прочной молекулярной адгезии между покрытием и материалом подложки.

Рабочая температура применения

Это фактическая температура, которую деталь будет испытывать во время использования, и она не связана с температурой осаждения. Предел рабочей температуры определяется химической стабильностью конкретного материала покрытия, в первую очередь его устойчивостью к окислению.

Ключевые факторы, определяющие термостойкость

Нельзя оценивать покрытие изолированно. Три элемента работают вместе, чтобы определить термические пределы конечного компонента.

1. Материал покрытия

Различные PVD-материалы имеют совершенно разные термические пределы. Основной вид отказа при высоких температурах — это окисление, при котором покрытие реагирует с кислородом в воздухе, становится хрупким и теряет свои полезные свойства.

Например, обычное покрытие из нитрида циркония (ZrN), известное своей твердостью, имеет иной термический профиль, чем покрытие, разработанное специально для высоких температур. Покрытия, такие как нитрид алюминия-титана (AlTiN) или нитрид алюминия-хрома (AlCrN), специально разработаны для образования защитного слоя оксида алюминия при высоких температурах, что значительно повышает их эффективные рабочие пределы.

2. Материал подложки

PVD-покрытие полностью зависит от стабильности материала, который оно покрывает. Свойства конечной детали всегда определяются нижележащей подложкой.

Если вы нанесете покрытие, рассчитанное на 900°C, на инструментальную сталь, которая начинает размягчаться или терять закалку при 500°C, максимальная рабочая температура системы будет ограничена 500°C. Компонент выйдет из строя задолго до того, как это сделает покрытие.

3. Рабочая атмосфера

Окружающая среда играет решающую роль. Термостойкость покрытия значительно выше в вакууме или инертной газовой среде, чем на открытом воздухе.

Без присутствия кислорода основной механизм отказа (окисление) устраняется. В этом случае ограничивающим фактором может стать температура, при которой само покрытие начинает размягчаться или диффундировать в подложку.

Понимание компромиссов

Выбор PVD-покрытия включает в себя балансирование конкурирующих свойств. Лучший выбор для одного применения может быть неприемлемым для другого.

Твердость против термостойкости

Самые твердые покрытия не всегда являются самыми термостойкими. Вы должны выбрать материал, разработанный для вашего конкретного приоритета, будь то износостойкость при комнатной температуре или стабильность в условиях высокой температуры.

Адгезия покрытия

Термическая стабильность покрытия бессмысленна, если оно не прилипает должным образом к детали. Параметры процесса осаждения, включая температуру и подготовку поверхности, критически важны для обеспечения прочной связи, которая не будет отслаиваться или расслаиваться под термическим напряжением.

Термическое циклирование

Компоненты, подвергающиеся быстрому нагреву и охлаждению, сталкиваются с уникальными проблемами. Несоответствие коэффициентов термического расширения между покрытием (которое обычно является керамическим) и металлической подложкой может создавать огромное внутреннее напряжение, приводящее к растрескиванию и преждевременному выходу из строя.

Правильный выбор для вашей цели

Чтобы выбрать подходящее покрытие, вы должны сначала определить свою основную эксплуатационную задачу.

- Если ваш основной акцент делается на общую износостойкость при умеренных температурах (< 500°C): Стандартные покрытия, такие как нитрид титана (TiN) или карбонитрид титана (TiCN), предлагают проверенный баланс твердости и надежности.

- Если ваш основной акцент делается на производительность в условиях высоких температур на открытом воздухе (> 600°C): Вы должны выбрать передовые многослойные покрытия, такие как AlTiN или AlCrN, и убедиться, что материал вашей подложки может сохранять свою структурную целостность при этих температурах.

- Если ваш основной акцент делается на применение при экстремально высоких температурах в вакууме или инертной атмосфере: Ваши пределы будут выше, но вы должны проконсультироваться со специалистом по покрытиям, чтобы проанализировать конкретную термическую динамику между покрытием и выбранной вами подложкой.

В конечном итоге, рассмотрение термостойкости как свойства системы, а не просто спецификации покрытия, является ключом к достижению надежной работы.

Сводная таблица:

| Фактор | Влияние на термостойкость |

|---|---|

| Материал покрытия | Определяет точку окисления (например, TiN: ~500-600°C; AlTiN: >850°C). |

| Материал подложки | Базовый материал детали ограничивает общую температуру системы. |

| Рабочая атмосфера | Сопротивление выше в вакууме/инертном газе, чем на открытом воздухе. |

Испытываете трудности с выбором подходящего PVD-покрытия для вашего высокотемпературного применения?

Вам не нужно самостоятельно ориентироваться в компромиссах между твердостью, термостойкостью и совместимостью с подложкой. KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя точные лабораторные потребности. Наши эксперты могут помочь вам проанализировать ваши конкретные требования — будь то износостойкость, экстремальная жара или термическое циклирование — чтобы гарантировать надежную работу ваших покрытых компонентов.

Свяжитесь с нашими специалистами сегодня, чтобы обсудить ваш проект и узнать, как наши индивидуальные решения могут повысить эффективность и результаты вашей лаборатории.

Визуальное руководство

Связанные товары

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Безмасляный мембранный вакуумный насос для лабораторного и промышленного использования

- Электрический гидравлический вакуумный термопресс для лаборатории

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Люди также спрашивают

- Что такое процесс вакуумного напыления? Достижение покрытий с атомной точностью

- Чем PVD отличается от CVD? Выбор правильного процесса нанесения тонкопленочных покрытий

- Что такое химическое осаждение из газовой фазы (ХОГФ): конструкция и принцип работы? Руководство по изготовлению тонких пленок высокой чистоты

- Что такое метод термического химического осаждения из газовой фазы (CVD)? Секрет высоких температур для превосходных покрытий

- Что такое химическое осаждение из газовой фазы в печи CVD? Руководство по выращиванию тонких пленок высокой чистоты