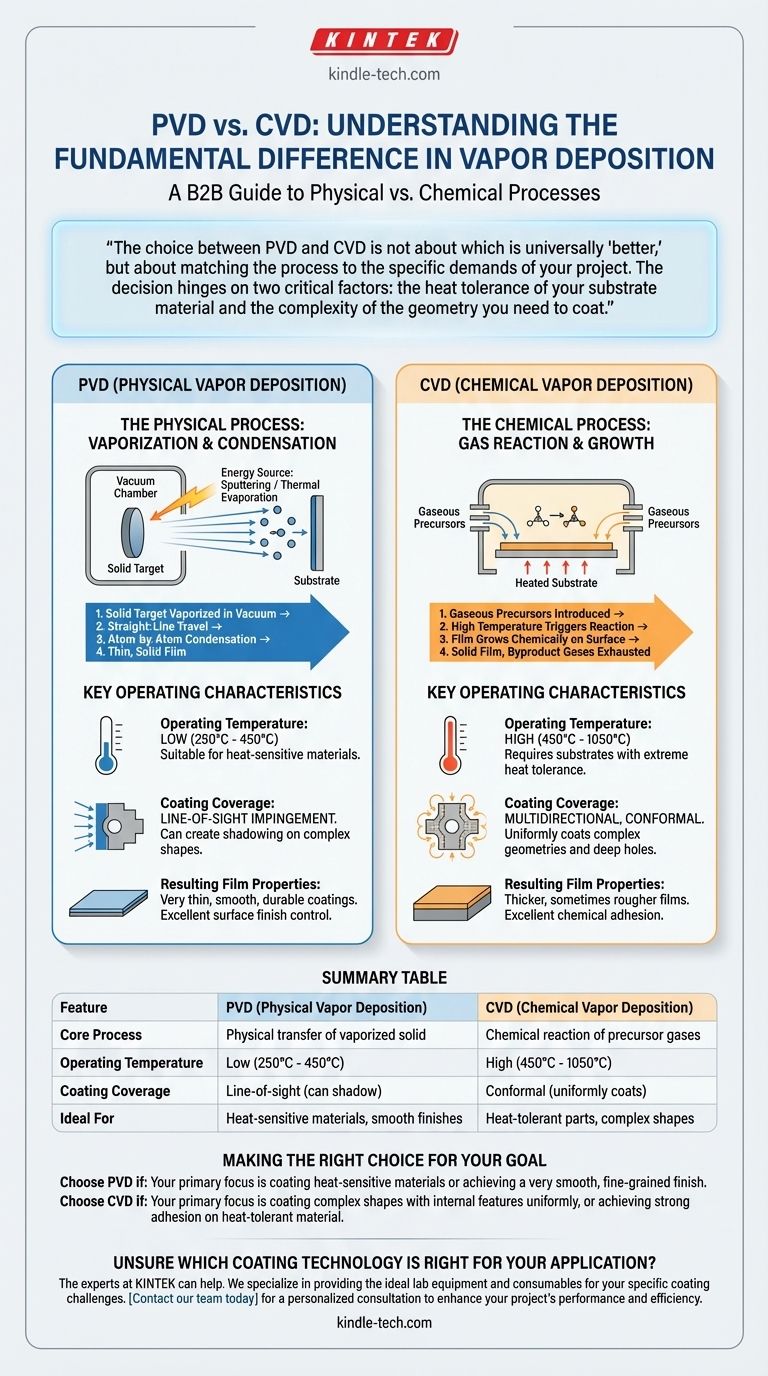

По своей сути, фундаментальное различие заключается в том, что физическое осаждение из паровой фазы (PVD) является физическим процессом, в то время как химическое осаждение из паровой фазы (CVD) является химическим. PVD работает путем испарения твердого материала в вакууме и его последующей конденсации атом за атомом на подложке. Напротив, CVD подвергает подложку воздействию летучих газов-прекурсоров, которые реагируют или разлагаются на поверхности, образуя желаемую твердую пленку.

Выбор между PVD и CVD заключается не в том, что универсально "лучше", а в соответствии процесса конкретным требованиям вашего проекта. Решение зависит от двух критических факторов: термостойкости материала вашей подложки и сложности геометрии, которую необходимо покрыть.

Фундаментальный процесс: физический против химического

Названия "Физическое" и "Химическое" осаждение из паровой фазы не случайны; они описывают суть того, как работает каждый процесс. Это основное различие определяет их рабочие параметры и идеальные области применения.

Как работает PVD: физический перенос

В PVD материал покрытия начинается как твердая мишень. Эта мишень бомбардируется энергией (например, посредством распыления или термического испарения) внутри вакуумной камеры, в результате чего атомы или молекулы отрываются и перемещаются через вакуум.

Эти испаренные частицы движутся по прямой линии, пока не ударятся о подложку, где они охлаждаются и конденсируются, образуя тонкую твердую пленку. Это процесс прямой видимости, очень похожий на распыление краски.

Как работает CVD: химическая реакция

CVD начинается с газообразных молекул-прекурсоров. Эти газы вводятся в реакционную камеру, содержащую нагретую подложку.

Высокая температура обеспечивает энергию, необходимую для запуска химической реакции на поверхности подложки. Эта реакция "выращивает" твердую пленку непосредственно на детали, при этом побочные газы удаляются. Покрытие образуется в результате химического превращения, а не простого физического переноса.

Ключевые практические различия

Разница между физическим переносом и химической реакцией создает несколько практических различий, которые напрямую влияют на выбор метода.

Рабочая температура

Это часто является наиболее важным решающим фактором. PVD работает при значительно более низких температурах (обычно от 250°C до 450°C), что делает его подходящим для более широкого спектра материалов, включая некоторые термообработанные стали и сплавы, которые были бы повреждены при более высоких температурах.

CVD требует гораздо более высоких температур (часто от 450°C до 1050°C) для протекания необходимых химических реакций. Это ограничивает его использование подложками, которые могут выдерживать экстремальный нагрев без деформации или потери своих материальных свойств.

Геометрия и покрытие

PVD — это процесс прямого напыления. Любая поверхность, не находящаяся на прямом пути испаренного материала, не будет покрыта, что создает эффект "тени" на сложных деталях.

CVD — это многонаправленный, конформный процесс. Поскольку осаждение осуществляется газом, который окружает всю деталь, оно может равномерно покрывать сложные формы, глубокие отверстия и внутренние поверхности с легкостью.

Получаемые свойства пленки

Процессы дают разные типы пленок. PVD обычно производит очень тонкие, гладкие и прочные покрытия. Он обеспечивает превосходный контроль над конечной поверхностью.

CVD может создавать более толстые и иногда более шероховатые пленки. Однако химическая связь часто приводит к превосходной адгезии к подложке.

Понимание компромиссов

Ни один из методов не является идеальным решением для всех сценариев. Понимание их присущих ограничений является ключом к принятию обоснованного решения.

Стоимость и сложность

Хотя затраты варьируются в зависимости от применения, PVD может быть дороже для некоторых проектов из-за необходимости использования сложных приспособлений для вращения деталей и смягчения проблемы прямой видимости.

CVD часто более экономичен для пакетной обработки многих деталей одновременно, особенно если эти детали имеют сложную геометрию, с которой PVD не может справиться эффективно.

Ограничения по материалам и подложкам

Основным ограничением CVD является его высокая рабочая температура, которая немедленно исключает многие распространенные инженерные материалы.

Основным ограничением PVD является его неспособность равномерно покрывать сложные формы без сложного и потенциально дорогостоящего механического вращения деталей во время процесса.

Правильный выбор для вашей цели

Конкретные требования вашего приложения будут определять превосходный метод. Сосредоточьтесь на своей основной цели, чтобы прояснить свое решение.

- Если ваша основная задача — нанесение покрытий на термочувствительные материалы или достижение очень гладкой поверхности: PVD — логичный выбор из-за более низких рабочих температур и мелкозернистой структуры пленки.

- Если ваша основная задача — равномерное покрытие сложных форм с внутренними элементами: газообразная, конформная природа CVD делает его превосходным и часто единственным жизнеспособным вариантом.

- Если ваша основная задача — достижение прочной адгезии покрытия на термостойком материале: высокотемпературная химическая реакция CVD обеспечивает исключительно прочное сцепление.

Понимание этих основных различий между физическим осаждением и химической реакцией позволяет вам выбрать точную технологию нанесения покрытий для вашей конкретной инженерной задачи.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Основной процесс | Физический перенос испаренного твердого вещества | Химическая реакция газов-прекурсоров |

| Рабочая температура | Низкая (250°C - 450°C) | Высокая (450°C - 1050°C) |

| Покрытие | Прямая видимость (может затенять сложные формы) | Конформное (равномерно покрывает сложные геометрии) |

| Идеально для | Термочувствительные материалы, гладкие поверхности | Термостойкие детали сложной формы |

Не уверены, какая технология нанесения покрытий подходит для вашего применения? Эксперты KINTEK могут помочь. Мы специализируемся на предоставлении идеального лабораторного оборудования и расходных материалов для ваших конкретных задач по нанесению покрытий, будь то низкотемпературная точность PVD или конформное покрытие CVD. Свяжитесь с нашей командой сегодня для получения индивидуальной консультации, чтобы повысить производительность и эффективность вашего проекта.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой лабораторная трубчатая печь

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

Люди также спрашивают

- Как нанотрубки влияют на окружающую среду? Баланс низкого углеродного следа и экологических рисков

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Каковы проблемы углеродных нанотрубок? Преодоление производственных проблем и проблем интеграции

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником