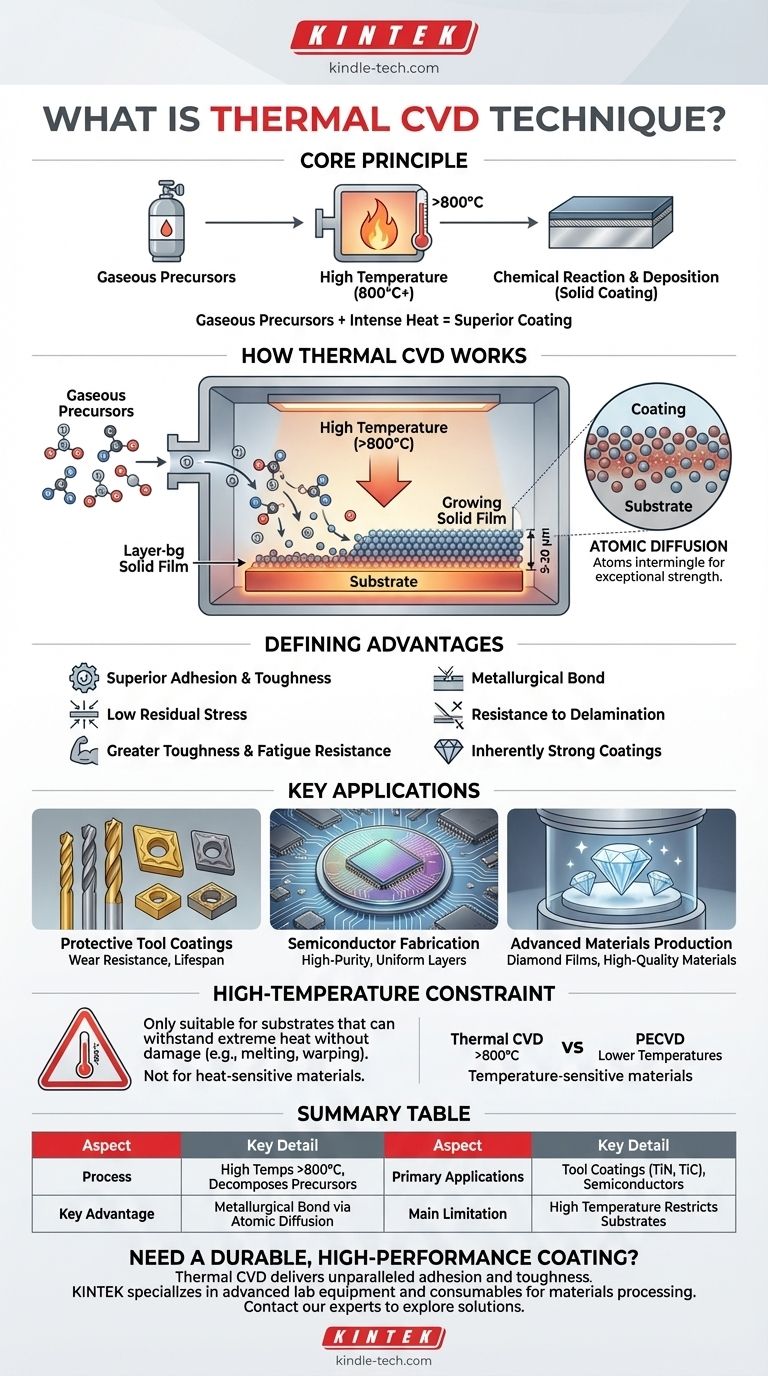

По сути, термическое химическое осаждение из газовой фазы (CVD) — это технология обработки материалов, которая использует высокие температуры для инициирования химической реакции из газообразных прекурсоров, что приводит к образованию твердого, высокоэффективного покрытия на поверхности подложки. Этот процесс ценится за создание исключительно прочных и хорошо сцепленных пленок, в основном используемых для защитных покрытий инструментов и в производстве полупроводников.

Термическое CVD использует интенсивный нагрев для создания металлургической связи между покрытием и подложкой. Это обеспечивает превосходную долговечность, но высокотемпературный характер процесса ограничивает его использование материалами, которые могут выдерживать условия обработки.

Как работает термическое CVD: вопрос тепла и химии

Термическое CVD — это процесс, основанный на простом принципе: использование тепловой энергии для запуска химической реакции, которая осаждает твердый материал из газа. Весь процесс происходит внутри контролируемой реакционной камеры.

Основной принцип: газообразные прекурсоры

Сначала в камеру вводятся один или несколько летучих газов, известных как прекурсоры. Эти газы содержат специфические химические элементы, необходимые для формирования желаемого конечного покрытия (например, титан и углерод для пленки карбида титана).

Роль высокой температуры

Подложка — деталь, которую нужно покрыть — нагревается до очень высокой температуры, часто превышающей 800°C. Этот интенсивный нагрев является катализатором; он обеспечивает энергию активации, необходимую для разрыва химических связей внутри молекул газа-прекурсора.

Осаждение и рост пленки

После того как газы-прекурсоры разлагаются вблизи горячей подложки, составляющие атомы или молекулы реагируют и оседают на поверхности. Это осаждение нарастает слой за слоем, образуя плотную, чистую и однородную твердую пленку с очень контролируемой толщиной, обычно от 5 до 20 мкм.

Определяющее преимущество: превосходная адгезия и долговечность

Основная причина выбора термического CVD по сравнению с другими методами заключается в его способности производить покрытия с беспрецедентной адгезией и прочностью. Это прямой результат использования высоких температур.

Сила атомной диффузии

Интенсивный нагрев вызывает смешивание атомов как из растущей пленки, так и из подложки на границе раздела. Эта атомная диффузия создает градиентную, металлургическую связь, а не четкую границу.

Этот процесс принципиально отличается от простой механической связи. Он больше похож на сварку двух материалов на микроскопическом уровне, что приводит к исключительно прочному соединению, которое очень устойчиво к расслоению.

Получаемые свойства материала

Эта превосходная связь способствует нескольким ключевым преимуществам в производительности, включая низкое остаточное напряжение, большую прочность и отличную усталостную стойкость. Покрытия по своей природе прочны и устойчивы, а не просто поверхностный слой.

Где термическое CVD проявляет себя: ключевые применения

Уникальные свойства покрытий, полученных методом термического CVD, делают их идеальными для специфических, требовательных применений, где производительность имеет решающее значение.

Защитные покрытия инструментов

Это основное применение. Металлорежущие инструменты, режущие пластины, штампы и пресс-формы, используемые в металлообработке и литье под давлением, покрываются такими материалами, как нитрид титана (TiN) или карбид титана (TiC), чтобы значительно увеличить их износостойкость и срок службы.

Производство полупроводников

В полупроводниковой промышленности термическое CVD используется для осаждения тонких пленок высокой чистоты из таких материалов, как диоксид кремния или поликремний. Высокая температура обеспечивает очень чистый и однородный слой, что критически важно для изготовления интегральных схем.

Производство передовых материалов

Процесс также используется для создания передовых, высокоэффективных материалов с нуля. Ярким примером является производство синтетических алмазов, где углеродсодержащие газы разлагаются для выращивания высококачественных алмазных пленок.

Понимание компромиссов: ограничение высокой температуры

Хотя термическое CVD является мощным методом, оно не является универсальным решением. Его самая большая сила — высокая температура — также является его самым значительным ограничением.

Ограничение подложки

Процесс подходит только для подложек, которые могут выдерживать экстремальный нагрев без плавления, деформации или потери своих основных свойств. Например, закаленные стали могут быть размягчены и отпущены под воздействием тепла, что ставит под угрозу целостность основного инструмента.

Потребность в альтернативах

Это ограничение привело к разработке других методов осаждения. Такие методы, как плазменно-усиленное CVD (PECVD), работают при гораздо более низких температурах, что делает их подходящими для нанесения покрытий на термочувствительные материалы, такие как полимеры, некоторые алюминиевые сплавы и предварительно закаленные компоненты.

Когда выбирать термическое CVD

Выбор правильной технологии осаждения полностью зависит от материала, с которым вы работаете, и вашей конечной цели.

- Если ваша основная цель — максимальная долговечность и адгезия: Термическое CVD является золотым стандартом для создания сверхтвердых покрытий на подложках (например, твердосплавных инструментах), которые могут выдерживать интенсивный нагрев.

- Если ваша основная цель — нанесение покрытия на термочувствительный материал: Вам следует рассмотреть альтернативы с более низкой температурой, так как термическое CVD, скорее всего, повредит или разрушит вашу подложку.

- Если ваша основная цель — достижение высочайшей чистоты и качества пленки: Термическое CVD — отличный выбор для таких применений, как полупроводниковые слои или оптические волокна, где совершенство материала имеет первостепенное значение.

В конечном итоге, понимание взаимосвязи между температурой и адгезией является ключом к решению, подходит ли термическое CVD для вашей инженерной задачи.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Процесс | Использует высокие температуры (>800°C) для разложения газообразных прекурсоров для осаждения. |

| Ключевое преимущество | Создает металлургическую связь посредством атомной диффузии для превосходной адгезии и прочности. |

| Основные применения | Защитные покрытия инструментов (TiN, TiC), полупроводниковые пленки, производство синтетических алмазов. |

| Основное ограничение | Высокая температура ограничивает использование подложками, которые могут выдерживать нагрев без повреждений. |

Нужно прочное, высокоэффективное покрытие для ваших инструментов или компонентов?

Термическое CVD обеспечивает беспрецедентную адгезию и прочность для требовательных применений. Если ваши подложки могут выдерживать высокие температуры, это золотой стандарт для максимизации износостойкости и срока службы.

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для обработки материалов. Наш опыт поможет вам определить, является ли термическое CVD правильным решением для ваших лабораторных или производственных нужд.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные задачи по нанесению покрытий и узнать, как наши решения могут улучшить ваши результаты.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

Люди также спрашивают

- Какова функция внешнего генератора реакции в системе алюминирования методом CVD? Обеспечение точного контроля покрытия

- Как называется процесс создания бриллиантов? Откройте для себя методы выращивания в лаборатории HPHT и CVD

- Что такое химическое осаждение из паровой фазы в ювелирном деле? Узнайте о технологии PVD, лежащей в основе современных покрытий

- В чем разница между ионно-лучевым и магнетронным напылением? Выбор правильной PVD-техники

- Какова основная разница между КНД и природным алмазом? Происхождение, чистота и ценность объяснены

- Каково применение магнетронного распыления? Улучшение поверхностей с помощью прецизионных тонких пленок

- Какие катализаторы используются для синтеза УНТ? Ключ к контролю роста углеродных нанотрубок

- Каковы современные применения графена, выращенного методом CVD? Исследование передовой электроники и энергетических решений