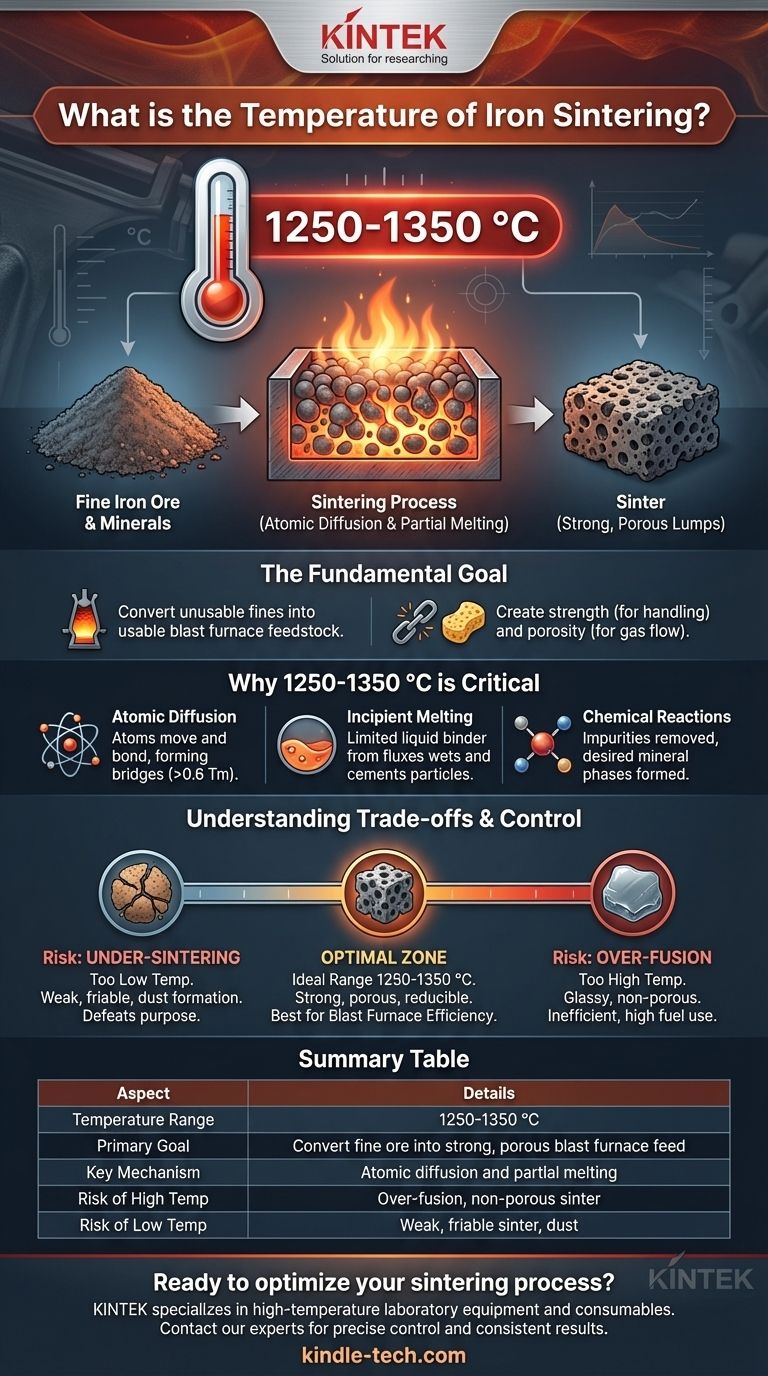

При спекании железной руды процесс проводится при температуре в диапазоне 1250-1350 °C. При этой критической температуре гранулированная смесь мелких железных руд и других минералов частично плавится. Это инициирует серию химических реакций, которые связывают частицы вместе, образуя твердую пористую массу, известную как агломерат (спек).

Конкретная температура спекания железа не случайна; это тщательно контролируемая точка ниже температуры полного плавления железа. Эта температура достаточно высока, чтобы обеспечить атомную диффузию и частичное плавление для связывания, но при этом достаточно низка, чтобы сохранить необходимую пористость для конечного использования в доменной печи.

Основная цель спекания железной руды

Спекание является критически важным этапом в процессе производства стали. Его основная цель — преобразовать непригодные для использования мелкие фракции железной руды в продукт с подходящим размером, прочностью и химическими свойствами для доменной печи.

От мелких частиц к пригодному сырью

Сырая железная руда, добываемая из шахт, часто состоит из мелких частиц. Если бы они подавались непосредственно в доменную печь, они бы препятствовали потоку горячих газов, необходимых для процесса восстановления. Спекание агломерирует эти мелкие частицы в более крупные, более однородные куски.

Создание прочности и пористости

Цель состоит в том, чтобы создать материал, который был бы механически достаточно прочным, чтобы выдерживать транспортировку и вес материала в колонне внутри печи. В то же время агломерат должен быть пористым, чтобы обеспечивать эффективную циркуляцию восстановительных газов и их реакцию с оксидами железа.

Почему диапазон 1250-1350 °C является критическим

Конкретное температурное окно является результатом баланса множества физических и химических явлений. Оно напрямую связано с температурой плавления железа (приблизительно 1538 °C) и поведением других материалов в смеси.

Принцип атомной диффузии

Чтобы частицы скреплялись, атомы должны иметь возможность перемещаться и перестраиваться в точках контакта, уменьшая площадь поверхности и образуя твердый мостик. Этот процесс, известный как диффузия, требует значительной тепловой энергии. Температуры спекания обычно превышают 0,6 от абсолютной температуры плавления материала, порог, который этот диапазон уверенно превышает.

Начальное (частичное) плавление

Этот процесс не приводит к полному расплавлению железной руды. Вместо этого он создает ограниченное количество жидкой фазы из флюсующих добавок (таких как известняк) и других соединений с низкой температурой плавления в смеси. Эта жидкость действует как связующее вещество, смачивая твердые частицы и затвердевая при охлаждении, цементируя их вместе.

Стимулирование желаемых химических реакций

Высокая температура также стимулирует важные химические реакции. Она помогает удалять летучие примеси и инициирует образование ключевых минеральных фаз, таких как ферриты кальция, которые придают конечному агломерату желаемые характеристики прочности и восстановимости.

Понимание компромиссов и контроля процесса

Достижение оптимального качества агломерата требует строгого контроля, поскольку отклонения от целевой температуры могут значительно ухудшить конечный продукт.

Риск переплавки (избыточного сплавления)

Если температура слишком высока, произойдет чрезмерное плавление. Это может привести к образованию стекловидного, непористого агломерата. Газам трудно проникать в этот материал в доменной печи, что снижает эффективность и увеличивает расход топлива.

Проблема недостаточного спекания

Если температура слишком низка, диффузия и частичное плавление будут недостаточными. Полученный агломерат будет слабым, хрупким и склонным рассыпаться в пыль при транспортировке или внутри печи, что сводит на нет всю цель процесса.

Важность атмосферы

Спекание проводится в контролируемой атмосфере, часто с принудительной подачей воздуха. Это обеспечивает кислород, необходимый для сжигания топлива внутри шихты (обычно коксовой мелочи), и помогает контролировать степень окисления железа, что критически важно для свойств конечного продукта.

Сделайте правильный выбор для вашей цели

Точная температура и условия оптимизируются в зависимости от конкретной минералогии руды и желаемых свойств конечного агломерата.

- Если ваша основная цель — максимизировать эффективность доменной печи: Вы должны обеспечить высокую пористость и восстановимость агломерата, что требует строгого контроля температуры в идеальном окне 1250-1350 °C, чтобы избежать переплавки.

- Если ваша основная цель — получение стабильного, прочного агломерата: Сосредоточьтесь на достижении однородной смеси и поддержании стабильных тепловых условий по всему спекаемому слою, чтобы предотвратить образование слабых, недоспеченных зон.

- Если ваша основная цель — фундаментальная материаловедческая наука: Помните, что функция температуры — обеспечить достаточное количество тепловой энергии (обычно >0,6 Tm) для преодоления энергетических барьеров атомной диффузии, которая является основным механизмом уплотнения.

В конечном счете, овладение температурой спекания — это баланс между подвижностью атомов и структурной целостностью для создания идеального сырья для производства железа.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Диапазон температур | 1250-1350 °C |

| Основная цель | Преобразование мелкой железной руды в прочные, пористые куски для подачи в доменную печь |

| Ключевой механизм | Атомная диффузия и частичное плавление для связывания частиц |

| Риск высокой температуры | Переплавка, приводящая к непористому, неэффективному агломерату |

| Риск низкой температуры | Слабый, хрупкий агломерат, рассыпающийся в пыль |

Готовы оптимизировать процесс спекания? KINTEK специализируется на высокотемпературном лабораторном оборудовании и расходных материалах для испытаний материалов и разработки процессов. Независимо от того, исследуете ли вы параметры спекания или масштабируете производство, наши надежные печи и экспертная поддержка помогут вам достичь точного контроля температуры и стабильных результатов. Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить, как мы можем поддержать ваши лабораторные и производственные цели в производстве чугуна и стали.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каков механизм процесса SPS? Глубокое погружение в быстрое низкотемпературное спекание

- Что такое материал паровой фазы? Достигайте более быстрого и плотного спекания с помощью технологии SPS

- Каковы параметры спекания в искровом плазменном спекании? Мастерство контроля скорости, давления и температуры

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Что такое процесс SPS искрового плазменного спекания? Руководство по быстрому низкотемпературному уплотнению