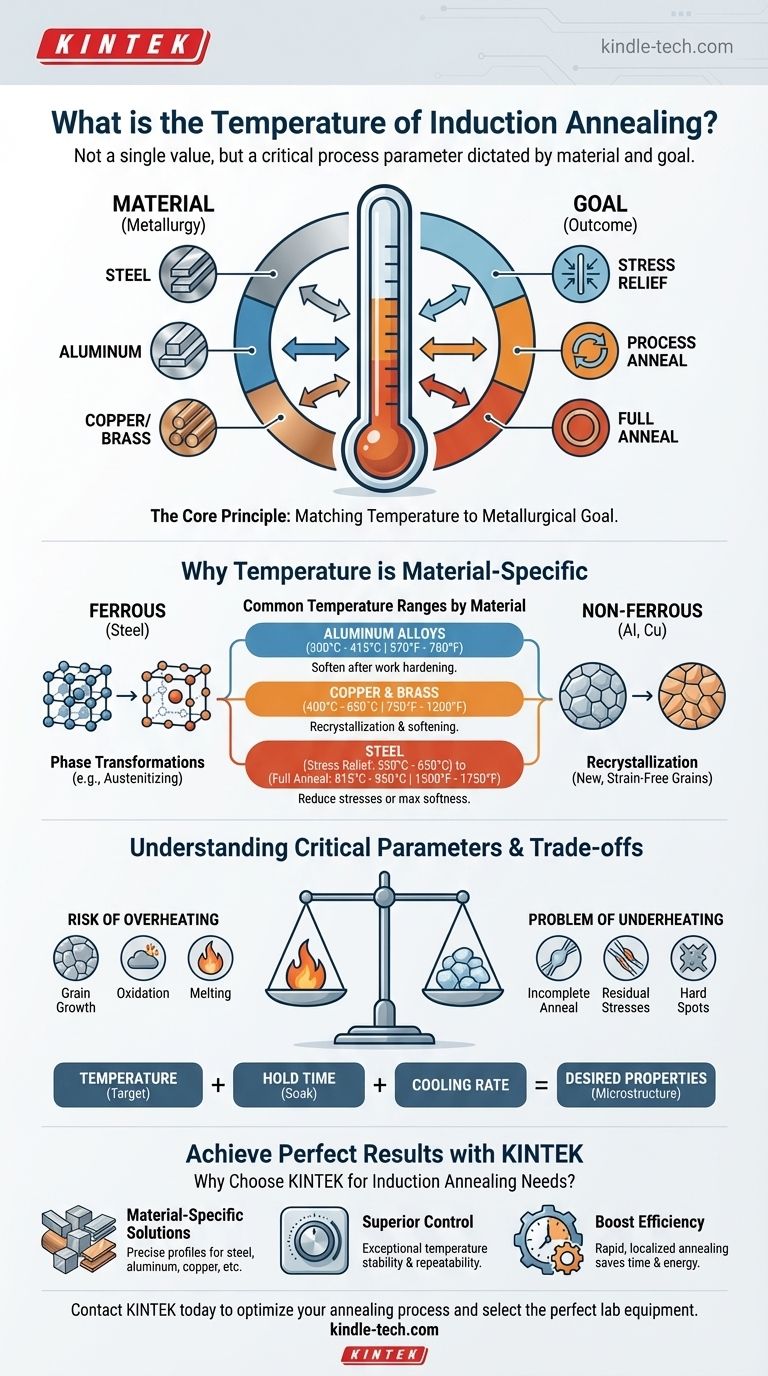

Температура для индукционного отжига не является единым значением. Вместо этого это критический параметр процесса, который полностью зависит от конкретного обрабатываемого металла и желаемого металлургического результата. Например, для снятия напряжений в стали требуется другая температура, чем для полного размягчения алюминиевого сплава.

Основной принцип, который необходимо понять, заключается в том, что температура индукционного отжига определяется уникальной металлургией материала. Цель состоит в том, чтобы нагреть металл до точной точки, которая вызывает определенное изменение — например, снятие напряжений или рекристаллизацию — без нежелательных эффектов, таких как чрезмерный рост зерна или плавление.

Основной принцип: соответствие температуры металлургической цели

Чтобы контролировать процесс отжига, вы должны сначала понять цель термообработки и то, как выбранный материал реагирует на тепловую энергию.

Что такое отжиг?

Отжиг — это процесс термообработки, который изменяет микроструктуру материала для достижения желаемого изменения его механических или электрических свойств.

Общие цели включают размягчение металла для улучшения формуемости, повышение пластичности, снятие внутренних напряжений от предыдущей работы и измельчение зернистой структуры.

Почему температура зависит от материала

Различные металлы и сплавы имеют принципиально разные атомные структуры и точки превращения. Температура, необходимая для отжига, напрямую связана с этими металлургическими вехами.

Для сталей критические температуры связаны с фазовыми превращениями, такими как изменение феррито-перлитной структуры на аустенитную. Для цветных сплавов, таких как алюминий или медь, ключевая температура связана с рекристаллизацией, при которой образуются новые, свободные от деформации зерна.

Общие температурные диапазоны по материалам

Хотя конкретные температуры должны быть подтверждены для вашего точного сплава и цели, общие рекомендации дают надежную отправную точку.

Отжиг стали

Температура отжига стали значительно варьируется в зависимости от содержания углерода и предполагаемого результата.

- Снятие напряжений: Обычно от 550°C до 650°C (от 1020°F до 1200°F). Это снижает внутренние напряжения с минимальным влиянием на твердость.

- Промежуточный/докритический отжиг: Обычно от 650°C до 720°C (от 1200°F до 1330°F). Используется для размягчения стали для дальнейшей холодной обработки.

- Полный отжиг: Требует нагрева выше температуры аустенитизации, обычно от 815°C до 950°C (от 1500°F до 1750°F), с последующим очень медленным охлаждением для получения максимально мягкого состояния.

Отжиг меди и латуни

Медь и ее сплавы отжигаются для размягчения после наклепа. Процесс регулируется рекристаллизацией.

Типичный температурный диапазон для отжига меди и латуни составляет от 400°C до 650°C (от 750°F до 1200°F). Более высокие температуры приводят к более быстрому и мягкому отжигу, но рискуют вызвать чрезмерный рост зерна.

Отжиг алюминиевых сплавов

Алюминий требует значительно более низких температур и точного контроля, чтобы избежать перегрева или плавления.

Большинство алюминиевых сплавов отжигаются в диапазоне от 300°C до 415°C (от 570°F до 780°F). Точная температура и время выдержки критически важны для достижения желаемых свойств без ущерба для целостности материала.

Понимание компромиссов и критических параметров

Температура является наиболее важной переменной, но она не действует в одиночку. Неспособность контролировать весь тепловой профиль может привести к сбою процесса.

Риск перегрева

Превышение целевой температуры может быть губительным. Это может вызвать чрезмерный рост зерна, что снижает прочность и вязкость, или нежелательное поверхностное окисление. В крайних случаях это может привести к локальному плавлению и выбраковке детали.

Проблема недогрева

Недостаточный нагрев означает, что желаемое металлургическое превращение не будет полностью завершено. Это может привести к неполному отжигу, оставляя остаточные напряжения или твердые участки, которые могут вызвать отказы при последующих операциях формования или в окончательной эксплуатации.

Почему важны время выдержки и скорость охлаждения

Температура — это лишь часть термического рецепта.

- Время выдержки: Материал должен выдерживаться при целевой температуре достаточно долго, чтобы тепло проникло в деталь и микроструктура полностью изменилась. Это часто называют «временем выдержки».

- Скорость охлаждения: После нагрева скорость охлаждения определяет окончательную микроструктуру и свойства. Медленное охлаждение необходимо для полного отжига стали, в то время как другие процессы могут быть менее чувствительны.

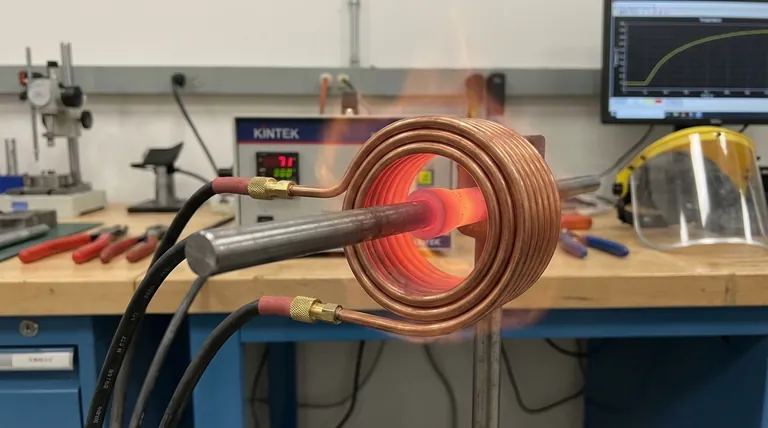

Уникальное преимущество индукционного нагрева

Индукционный нагрев обеспечивает исключительно точный, быстрый и повторяемый контроль температуры. Это позволяет осуществлять целенаправленный отжиг определенных зон детали без воздействия на остальную часть компонента, что является значительным преимуществом по сравнению с печными методами.

Определение правильной температуры для вашего применения

Чтобы выбрать правильную температуру, вы должны сначала определить свою цель. Параметры процесса являются прямой функцией свойств материала, которые вы хотите достичь.

- Если ваша основная цель — максимальная мягкость и пластичность (полный отжиг): Вы должны нагреть материал выше верхней критической температуры превращения (например, аустенитизация для стали) и очень медленно охладить его.

- Если ваша основная цель — снять напряжения от производства (снятие напряжений): Используйте более низкую, докритическую температуру, которая достаточно высока, чтобы обеспечить движение атомов, но достаточно низка, чтобы избежать значительных микроструктурных изменений.

- Если ваша основная цель — размягчить деталь для дальнейшей холодной обработки (промежуточный отжиг): Нагрейте до температуры, которая позволяет рекристаллизацию без затрат времени и энергии на полный отжиг.

- Если вы работаете с цветными сплавами, такими как алюминий или медь: Ваши температуры будут значительно ниже и регулируются данными рекристаллизации для вашего конкретного сплава, а не фазовыми превращениями.

В конечном итоге, освоение индукционного отжига происходит благодаря рассмотрению температуры не как статического числа, а как динамического инструмента для контроля конечных свойств вашего материала.

Сводная таблица:

| Материал | Общий диапазон температур отжига | Ключевая цель |

|---|---|---|

| Сталь (снятие напряжений) | 550°C - 650°C (1020°F - 1200°F) | Снижение внутренних напряжений |

| Сталь (полный отжиг) | 815°C - 950°C (1500°F - 1750°F) | Максимальная мягкость и пластичность |

| Алюминиевые сплавы | 300°C - 415°C (570°F - 780°F) | Размягчение после наклепа |

| Медь и латунь | 400°C - 650°C (750°F - 1200°F) | Рекристаллизация и размягчение |

Достигайте идеальных результатов отжига с KINTEK

Выбор правильной температуры — это только первый шаг. Точный, повторяемый контроль нагрева — вот что отличает успешный отжиг от бракованной детали. Передовые индукционные системы нагрева KINTEK обеспечивают точный контроль, необходимый для снятия напряжений, размягчения и полного отжига любого металла.

Почему стоит выбрать KINTEK для нужд вашей лаборатории в области индукционного отжига?

- Решения для конкретных материалов: Наше оборудование разработано для обработки точных тепловых профилей, необходимых для стали, алюминия, меди и других материалов.

- Превосходный контроль: Избегайте перегрева и недогрева благодаря исключительной температурной стабильности и повторяемости наших систем.

- Повышение эффективности: Достигайте целенаправленного, локализованного отжига быстрее, чем традиционными печными методами, экономя время и энергию.

Готовы оптимизировать процесс отжига? Свяжитесь с KINTEK сегодня, и наши эксперты помогут вам выбрать идеальное лабораторное оборудование для вашего конкретного материала и целей применения.

Визуальное руководство

Связанные товары

- Печь для индукционной плавки в вакууме с нерасходуемым электродом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь с несколькими зонами

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Какие существуют типы процессов плавки? От выплавки до суспензионной плавки для максимальной чистоты

- Какова основная функция оборудования для вакуумной плавки при приготовлении сплавов Ti-Zr-Ni? Обеспечение чистоты и фазовой стабильности

- Каковы преимущества пайки? Достижение прочного, чистого и точного соединения металлов

- Как оборудование для вакуумно-дуговой плавки облегчает подготовку сплавов Ti-Cr-Al-Nb? Объяснение высокотемпературной плавки с высокой точностью

- Каковы преимущества и недостатки пайки? Руководство по прочному и чистому соединению металлов