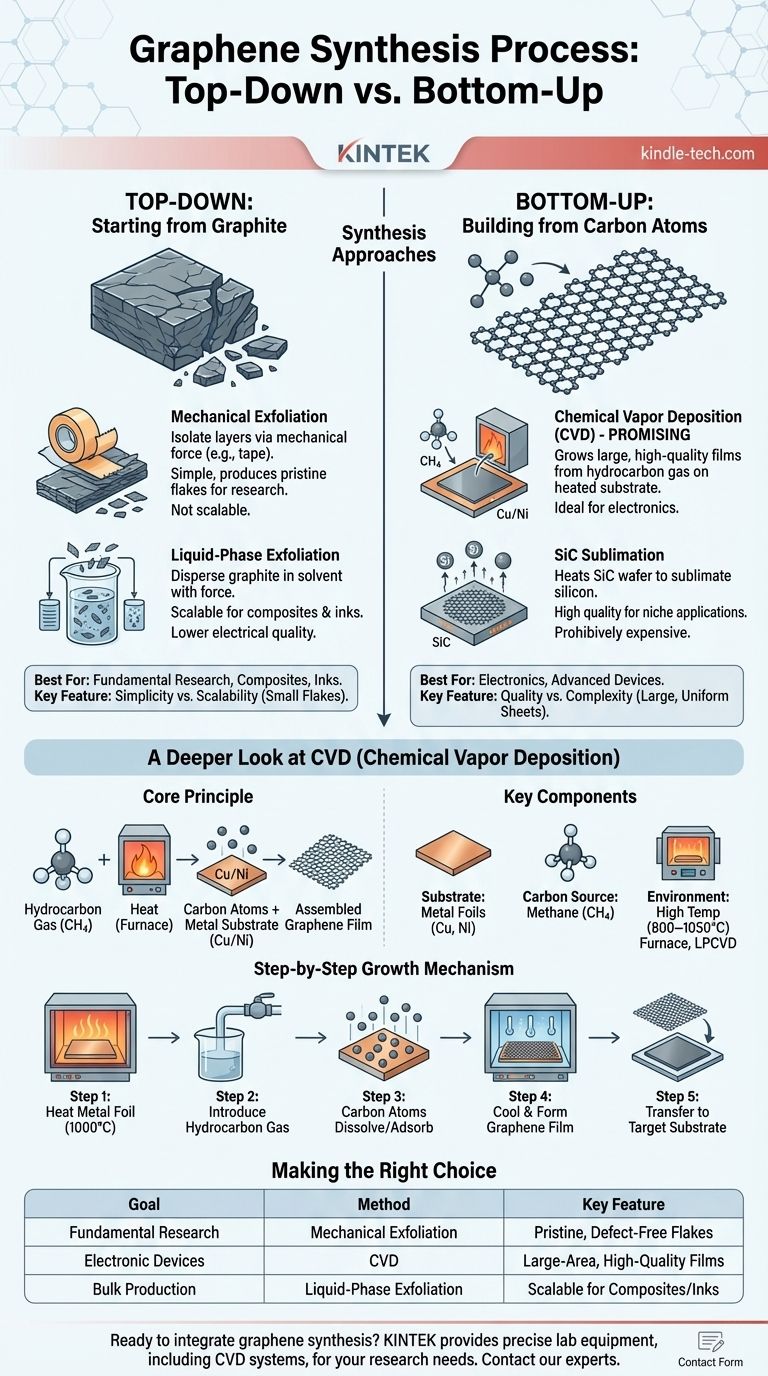

Синтез графена широко делится на две категории: методы «сверху вниз», которые разрушают графит, и методы «снизу вверх», которые строят материал из атомов углерода. Среди них химическое осаждение из газовой фазы (CVD) выделяется как наиболее многообещающая и широко используемая технология для получения высококачественных графеновых пленок большой площади, необходимых для передовой электроники.

Основная проблема в синтезе графена заключается в поиске баланса между качеством, масштабом и стоимостью. В то время как простое отшелушивание может дать чистые хлопья для исследований, только методы «снизу вверх», такие как химическое осаждение из газовой фазы (CVD), могут надежно выращивать большие однородные листы, необходимые для промышленного применения.

Два фундаментальных подхода к графену

Чтобы понять современное производство графена, важно различать две основные философии его создания. Каждая из них служит разным целям и имеет свой набор преимуществ и ограничений.

«Сверху вниз»: начиная с графита

Этот подход включает разделение отдельных слоев графена из исходного материала, чаще всего графита. Это концептуально похоже на соскабливание слоев с большего блока.

Основными методами являются механическое отшелушивание, знаменитое тем, что его использовали для первого выделения графена с помощью клейкой ленты, и жидкофазное отшелушивание, которое использует химические или механические силы для диспергирования графита в хлопья графена в растворителе.

Эти методы эффективны для фундаментальных исследований (механическое) или создания графеновых композитов и чернил (жидкофазное), но они, как правило, дают мелкие хлопья и с трудом производят большие непрерывные листы, необходимые для электроники.

«Снизу вверх»: построение из атомов углерода

Стратегия «снизу вверх» включает построение графеновой решетки атом за атомом из источника, содержащего углерод. Это обеспечивает гораздо больший контроль над качеством и размером конечного продукта.

Определяющей техникой «снизу вверх» является химическое осаждение из газовой фазы (CVD). Этот метод является предметом большинства коммерческих и передовых исследовательских усилий, поскольку он способен выращивать непрерывную пленку толщиной в один атом на больших площадях.

Более глубокий взгляд на химическое осаждение из газовой фазы (CVD)

CVD является ведущей технологией для масштабируемого высококачественного синтеза графена. Процесс основан на химической реакции на нагретой подложке для сборки графеновой пленки.

Основной принцип CVD

Процесс включает введение углеводородного газа в высокотемпературную печь, содержащую металлическую подложку. При экстремальном нагреве газ разлагается, высвобождая атомы углерода, которые затем собираются в сотовую решетку графена на поверхности металла.

Ключевые компоненты процесса CVD

Успешный синтез CVD зависит от точного контроля нескольких критических компонентов.

- Подложка: Металлы переходной группы, такие как фольга из меди (Cu) или никеля (Ni), служат каталитической поверхностью. Атомы углерода из газового источника сначала диффундируют в эту металлическую поверхность или адсорбируются на ней.

- Источник углерода: Наиболее распространенным и надежным источником углерода является метан (CH₄) из-за его простой структуры. Существуют и другие источники, такие как нефтяной асфальт, но ими сложнее управлять.

- Окружающая среда: Реакция происходит внутри печи при очень высоких температурах, обычно между 800–1050 °C. Большинство систем используют CVD при низком давлении (LPCVD) для предотвращения нежелательных побочных реакций и обеспечения равномерной толщины роста графеновой пленки.

Механизм роста по шагам

- Фольга из металлического субстрата помещается в герметичную реакционную камеру и нагревается до температуры около 1000 °C.

- В камеру вводится углеводородный газ. Высокая температура расщепляет молекулы газа, высвобождая атомы углерода.

- Эти атомы углерода растворяются в металлическом субстрате (в случае никеля) или адсорбируются на его поверхности (в случае меди).

- По мере охлаждения камеры растворимость атомов углерода в металле снижается, заставляя их выпадать на поверхность и образовывать непрерывную пленку графена.

- Наконец, графеновую пленку необходимо осторожно перенести с металлической фольги на целевую подложку (например, кремний) для использования в устройстве.

Понимание компромиссов

Ни один метод синтеза не является идеальным для каждого применения. Выбор техники всегда является вопросом балансирования конкурирующих приоритетов.

CVD: Качество против сложности

CVD производит графеновые пленки самого высокого качества и самой большой площади, что делает его идеальным для электроники. Однако этот процесс требует дорогостоящего, специализированного оборудования, высоких температур и деликатного этапа переноса, который может внести складки, разрывы и загрязнения в конечную пленку.

Отшелушивание: Простота против масштабируемости

Механическое отшелушивание простое и производит чистые, бездефектные хлопья графена, но это чисто ручной процесс, непригодный для какой-либо формы массового производства. Жидкофазное отшелушивание хорошо масштабируется для объемных материалов, но приводит к более низкому электрическому качеству, что делает его непригодным для высокопроизводительной электроники.

Сублимация SiC: Высокая стоимость для нишевых применений

Другой метод «снизу вверх» включает нагрев пластины из карбида кремния (SiC) до тех пор, пока кремний не сублимируется (превратится в газ), оставляя после себя слой графена. Это создает высококачественный графен непосредственно на пластине, совместимой с полупроводниками, но является непомерно дорогим для большинства применений.

Сделайте правильный выбор для своей цели

Выбор правильного метода синтеза полностью зависит от предполагаемого применения графена.

- Если ваш основной фокус — фундаментальные исследования чистого графена: Механическое отшелушивание является стандартом для получения хлопьев самого высокого качества, хотя и небольшого размера, для научных исследований.

- Если ваш основной фокус — разработка электронных или фотонных устройств: Химическое осаждение из газовой фазы (CVD) является наиболее эффективным методом для выращивания больших, однородных и высококачественных пленок, необходимых для изготовления устройств.

- Если ваш основной фокус — массовое производство композитов или чернил: Жидкофазное отшелушивание предлагает масштабируемый, менее затратный путь, где первоклассные электрические характеристики не являются главным приоритетом.

В конечном счете, потенциал графена раскрывается только при выборе метода синтеза, который напрямую соответствует требованиям вашего конкретного проекта.

Сводная таблица:

| Метод | Ключевая особенность | Лучше всего подходит для |

|---|---|---|

| Химическое осаждение из газовой фазы (CVD) | Создает крупномасштабные, высококачественные пленки | Электроника, передовые устройства |

| Механическое отшелушивание | Производит чистые хлопья без дефектов | Фундаментальные исследования |

| Жидкофазное отшелушивание | Масштабируется для объемных материалов | Композиты, проводящие чернила |

Готовы интегрировать синтез графена в рабочий процесс вашей лаборатории? Правильное оборудование имеет решающее значение для успеха. KINTEK специализируется на предоставлении точного, высокопроизводительного лабораторного оборудования и расходных материалов, необходимых для передового синтеза материалов, включая системы CVD. Наш опыт гарантирует, что у вас будут надежные инструменты для достижения ваших целей в исследованиях и разработках в области электроники, композитов и многого другого. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности в синтезе графена!

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Графитовая вакуумная печь для экспериментальной графитизации на IGBT-транзисторах

- Графитировочная печь сверхвысоких температур в вакууме

Люди также спрашивают

- Какую функцию выполняет оборудование CVD в покрытиях, модифицированных родием? Достижение глубокой диффузии и прецизионной микроструктуры

- Каковы методы производства УНТ? Масштабируемое химическое осаждение из газовой фазы (CVD) против лабораторных методов высокой чистоты

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения

- Каковы преимущества промышленного CVD для твердого борирования? Превосходный контроль процесса и целостность материала

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок