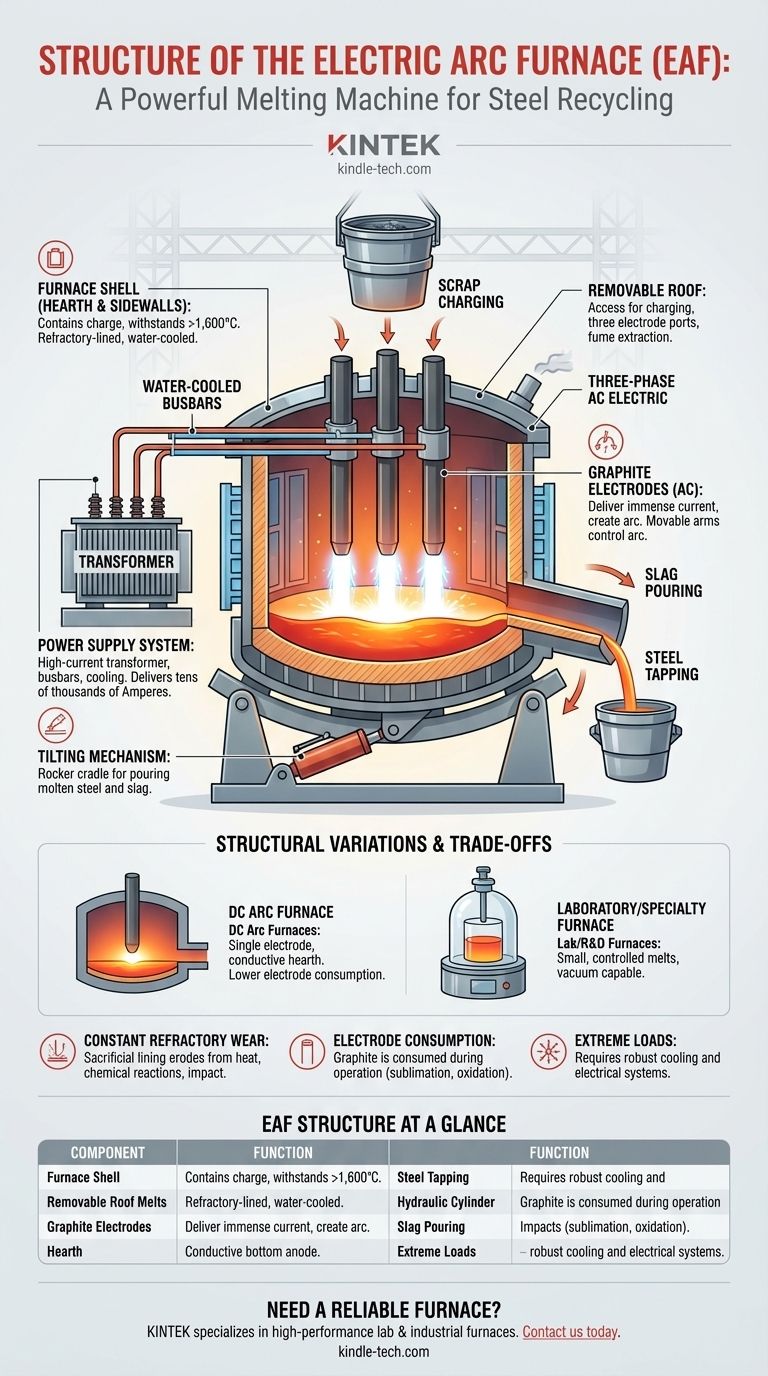

По своей сути, электродуговая печь (ЭДП) — это мощная плавильная машина с относительно простой конструкцией. Она состоит из прочного стального корпуса, футерованного огнеупорными материалами, для удержания шихты, съемного свода, который обеспечивает доступ и удерживает электроды, а также массивных графитовых электродов, которые подают электричество, необходимое для создания дуги и расплавления металла. Вся конструкция установлена на опрокидывающем механизме для слива готовой расплавленной стали.

Электродуговую печь лучше всего понимать не просто как контейнер, а как динамическую систему, разработанную для одной цели: безопасно выдерживать и направлять огромную электрическую энергию в тепловую для расплавления металлолома при экстремальных температурах.

Основные компоненты ЭДП

Наиболее распространенной промышленной ЭДП является трехфазная печь переменного тока. Ее конструкция напрямую отражает ее функции: загрузка, плавка и выпуск металла.

Корпус печи (Под и боковые стенки)

Основным корпусом печи является большой цилиндрический или D-образный стальной кожух. Дно кожуха известно как под.

Весь этот кожух футерован огнеупорными кирпичами — жаропрочными материалами, такими как магнезиально-углеродистые, — способными выдерживать экстремальные температуры расплавленной стали, превышающие 1600°C (3000°F).

В современных печах верхние боковые стенки и свод часто оснащаются водоохлаждаемыми панелями для управления тепловыми нагрузками и снижения износа огнеупоров.

Свод

Свод печи — это съемная крышка, футерованная огнеупором. Обычно он откидывается или поворачивается в сторону, чтобы большой ковш для лома мог загружать (загружать) печь сверху.

Критически важно, что в своде есть три круглых отверстия, через которые электроды опускаются в печь. Также может быть «четвертое отверстие» для отвода дымовых газов и вытяжки.

Электроды и система электродов

Сердцем печи является набор из трех массивных графитовых электродов. Эти стержни, диаметр которых может превышать 2 фута (около 60 см), проводят огромный электрический ток, необходимый для плавки.

Электроды установлены на вертикальных мачтах с подвижными рычагами, которые могут точно поднимать, опускать и перемещать их. Эта система позволяет операторам контролировать длину и положение дуги.

Система электропитания

ЭДП требует выделенной мощной электрической системы. Сюда входит большой трансформатор для понижения напряжения от сети и подачи чрезвычайно высокого тока (десятки тысяч ампер), необходимого электродам.

Тяжелые, часто водоохлаждаемые медные шины или кабели соединяют трансформатор с рычагами электродов, подавая питание на печь.

Опрокидывающий механизм

Весь корпус печи установлен на «рокер» или колыбель. Это позволяет наклонять ковш вперед с помощью гидравлической или электрической приводной системы.

Этот наклон используется для двух основных целей: слива готовой расплавленной стали в ковш через выпускное отверстие и наклона назад для слива более легкого слоя шлака (примесей).

Понимание структурных различий

Хотя трехфазная печь переменного тока является стандартом для выплавки стали, важно отметить другие родственные конструкции, упоминаемые в технической литературе.

Печи постоянного тока

Печи постоянного тока (DC) являются значительной альтернативой. Обычно они используют один большой графитовый электрод по центру и токопроводящую нижнюю футеровку (анод) для замыкания цепи через саму металлическую шихту. Это может дать такие преимущества, как меньший расход электродов.

Лабораторные и специальные печи

Упоминание одноэлектродной печи в «водоохлаждаемом хлопушечном колпаке из нержавеющей стали» описывает гораздо меньшую, специализированную лабораторную или научно-исследовательскую печь. Ее конструкция оптимизирована для небольших контролируемых плавок, часто в вакууме, а не для крупномасштабного промышленного производства.

Отличие от индукционных печей

Индукционная печь — это совершенно иная технология, которую часто путают с ЭДП. Она не использует электроды или дугу. Вместо этого она использует медную катушку для создания мощного магнитного поля, которое индуцирует электрические токи в самом металле, генерируя тепло за счет сопротивления.

Внутренние компромиссы в конструкции ЭДП

Конструкция ЭДП — это образец управления экстремальными условиями, но это сопряжено с необходимыми компромиссами и эксплуатационными проблемами.

Постоянный износ огнеупоров

Огнеупорная футеровка является расходным компонентом. Интенсивный жар дуги, химические реакции со шлаком и физическое воздействие при загрузке лома приводят к эрозии футеровки, которая требует регулярного ремонта или замены, что влечет за собой простои.

Расход электродов

Графитовые электроды не являются постоянными. Они постепенно расходуются во время работы из-за сублимации на кончике дуги и окисления. Этот расход является значительной и постоянной эксплуатационной затратой.

Экстремальные тепловые и электрические нагрузки

Вся конструкция, от водоохлаждаемых панелей до силовых кабелей, должна быть спроектирована для работы с огромными тепловыми и электрическими нагрузками. Отказ систем охлаждения или электрических соединений может привести к катастрофическим последствиям.

Выбор правильной структуры для вашей цели

Понимание структуры электродуговой печи является ключом к оценке ее роли в металлургической промышленности. Ваш конкретный интерес определяет, какие аспекты являются наиболее важными.

- Если ваша основная цель — крупномасштабное производство стали: Сосредоточьтесь на конструкции трехфазной печи переменного тока, поскольку ее структура оптимизирована для высокообъемной быстрой плавки лома.

- Если ваша основная цель — эксплуатационная эффективность: Ключевым структурным различием для анализа является конструкция печей постоянного тока с их единственным электродом и токопроводящим подом.

- Если ваша основная цель — исследования или разработка специальных сплавов: Меньшая, вакуумируемая одноэлектродная печь типа «колпак» обеспечивает необходимую контролируемую среду, что структурно отличается от промышленных ЭДП.

В конечном счете, структура электродуговой печи — это специально разработанное решение для задачи выдерживания и управления замкнутой грозой с целью эффективной переработки стали.

Сводная таблица:

| Компонент | Функция | Ключевые особенности |

|---|---|---|

| Корпус печи | Содержит шихту и выдерживает экстремальный жар | Огнеупорная футеровка, водоохлаждаемые панели |

| Свод | Обеспечивает доступ для загрузки и размещения электродов | Съемный, огнеупорная футеровка, отверстия для электродов |

| Электроды | Подают электрический ток для создания дуги | Графитовые стержни, подвижные рычаги для точного управления |

| Система электропитания | Обеспечивает высокий ток для плавки | Трансформатор, шины и системы охлаждения |

| Опрокидывающий механизм | Позволяет сливать расплавленную сталь и удалять шлак | Гидравлическая или электрическая приводная система |

Нужна надежная печь для вашей лаборатории или промышленного процесса? KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая печи, адаптированные для исследований, испытаний и производства. Независимо от того, плавите ли вы металлы, подвергаете ли вы материалы термообработке или разрабатываете новые сплавы, наши решения обеспечивают точность, долговечность и эффективность. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные требования и узнать, как KINTEK может улучшить ваши операции!

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Каковы распространенные области применения трубчатых печей? Незаменимы для термообработки, синтеза и очистки

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?

- Почему кварцевая трубчатая печь используется при термическом окислении покрытий MnCr2O4? Откройте для себя точное селективное окисление

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.