По своей сути спекание — это термический процесс, который превращает порошок в твердую массу, не расплавляя его. Он использует тепло и давление, чтобы заставить атомы в отдельных частицах диффундировать и связываться через их границы. Эта атомная миграция эффективно сплавляет частицы, уменьшает пустое пространство между ними и создает плотный, твердый объект из рыхлого исходного материала.

Спекание — это не плавление; это движение атомов. Приложение энергии — обычно тепла — ниже температуры плавления материала позволяет атомам мигрировать через границы частиц, устраняя поры и создавая единый твердый кусок из совокупности более мелких.

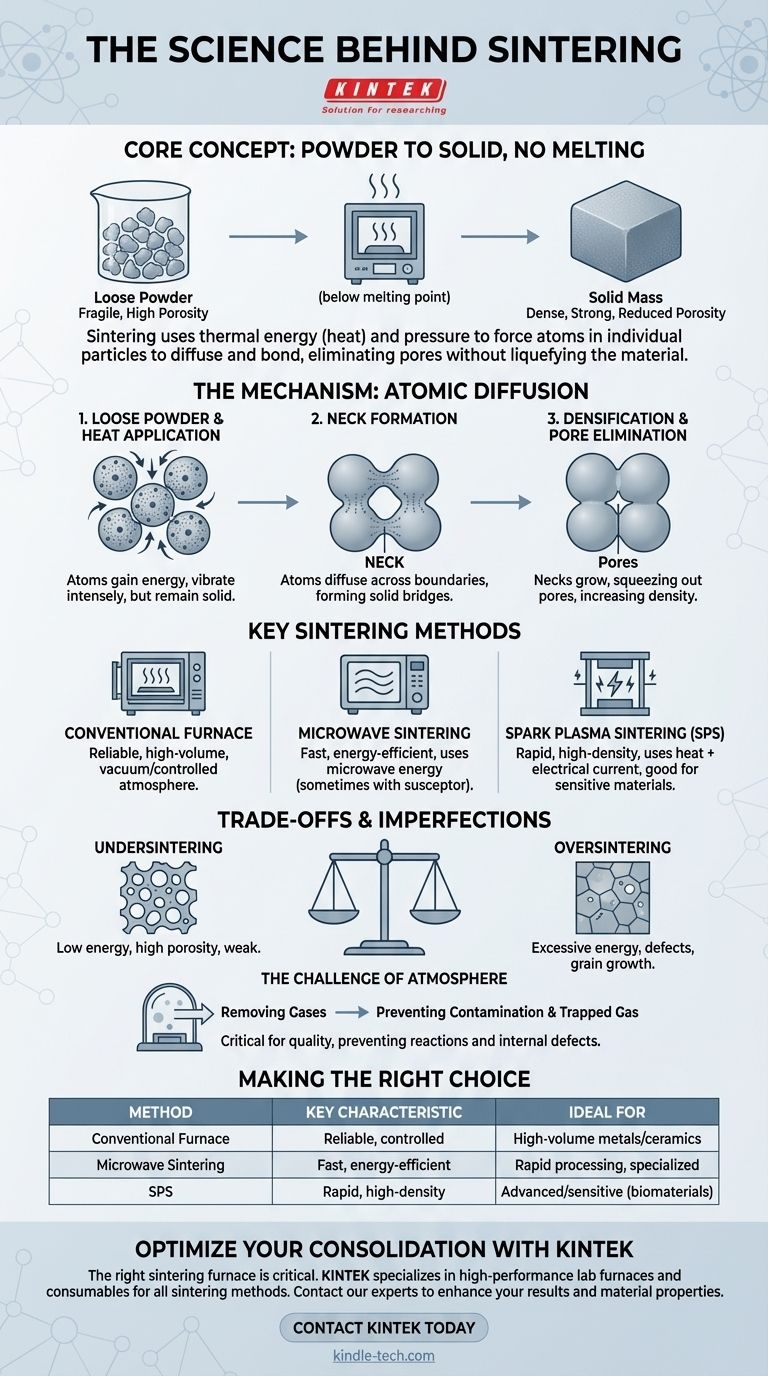

Основной механизм: атомная диффузия

Спекание может показаться сложным, но оно основано на нескольких основных научных принципах, управляющих поведением твердых материалов при нагревании. Весь процесс — это тщательно контролируемое путешествие от рыхлого порошка к плотной твердой структуре.

От рыхлого порошка к твердой структуре

Процесс начинается с массы рыхлых частиц, часто спрессованных в желаемую форму. На этом этапе объект хрупок, удерживается вместе только трением, и между отдельными зернами присутствует значительное пустое пространство, или пористость.

Роль энергии (тепла)

При подаче тепла атомы внутри каждой частицы приобретают энергию и начинают вибрировать интенсивнее. Важно, что температура остается ниже точки плавления материала. Эта энергия не разжижает материал, но делает атомы достаточно подвижными для перемещения.

Образование шейки: первая связь

В точках соприкосновения частиц эта повышенная атомная подвижность позволяет атомам мигрировать или диффундировать через границу от одной частицы к другой. Это создает небольшой мостик из твердого материала, известный как шейка. Образование этих шеек — первый шаг к сплавлению частиц вместе.

Устранение пористости для повышения плотности

По мере продолжения процесса спекания эти шейки расширяются. Этот рост стягивает центры частиц ближе друг к другу, систематически вытесняя поры и пустые каналы между ними. Результатом является значительное увеличение общей относительной плотности и прочности материала.

Основные методы спекания

Хотя основной принцип атомной диффузии универсален, существует несколько методов применения необходимой энергии и контроля окружающей среды.

Конвенциональное печное спекание

Это наиболее распространенный метод, при котором материал нагревается в высокотемпературной печи, такой как печь с сетчатым поясом или шагающим подом. Часто это проводится в вакууме для удаления атмосферных газов, которые могут вступать в реакцию с материалом или задерживаться, создавая дефекты.

Микроволновое спекание

Эта современная технология использует микроволновое излучение для генерации тепла непосредственно внутри материала. Для материалов, которые неэффективно поглощают микроволны (например, некоторые керамики), используется поглотитель (susceptor) для поглощения энергии и преобразования ее в тепло. Этот метод может быть значительно быстрее, чем конвенциональное спекание.

Искроплазменное спекание (ИПС)

ИПС — это передовая быстрая технология уплотнения, часто используемая для высокоэффективных или чувствительных материалов, таких как биоматериалы. Он использует комбинацию тепла и электрического тока для достижения высокой плотности за очень короткое время, что помогает предотвратить нежелательные структурные изменения в материале.

Понимание компромиссов и дефектов

Достижение идеального, полностью плотного конечного продукта является целью спекания, но процесс должен быть точно контролируемым, чтобы избежать распространенных проблем.

Недоспекание против переспекания

Критически важно найти правильный баланс температуры и времени. Недоспекание происходит, когда энергии недостаточно для полной диффузии, в результате чего конечная деталь остается пористой, слабой и с плохими механическими свойствами. Переспекание, с другой стороны, может вызвать такие дефекты, как образование пузырей, "потение" или чрезмерный рост зерен, что также может ослабить материал.

Проблема пористости

Хотя цель состоит в устранении пор, достижение 100% плотности часто бывает трудным или непрактичным. Ключ заключается в контроле конечной пористости — количества, размера и распределения любых оставшихся пустот — для обеспечения соответствия конечного продукта требуемым спецификациям по прочности, проницаемости или другим свойствам.

Необходимость контроля атмосферы

Проведение спекания в вакууме — это не только для эффективности; это для качества. Удаление атмосферных газов предотвращает их реакцию с горячим материалом, что может вызвать загрязнение. Это также гарантирует, что газ не будет заперт в закрывающихся порах, что будет препятствовать процессу уплотнения и создавать внутренние дефекты.

Сделайте правильный выбор для вашей цели

Лучший метод спекания полностью зависит от материала, желаемых свойств конечной детали и производственных ограничений, таких как скорость и стоимость.

- Если ваш основной фокус — это крупносерийные, отработанные процессы: Конвенциональное печное спекание в контролируемой атмосфере обеспечивает надежные и хорошо изученные результаты для таких материалов, как металлы и керамика.

- Если ваш основной фокус — скорость и энергоэффективность: Микроволновое спекание может значительно сократить время обработки, хотя это может потребовать специального оборудования и учета особенностей материала.

- Если ваш основной фокус — передовые или чувствительные материалы: Используются специализированные методы, такие как искроплазменное спекание или высоко вакуумное спекание, для быстрого достижения высокой плотности при минимизации структурных изменений.

В конечном счете, овладение спеканием заключается в точном контроле энергии и окружающей среды для манипулирования материей на атомном уровне.

Сводная таблица:

| Метод спекания | Ключевая характеристика | Идеально подходит для |

|---|---|---|

| Конвенциональная печь | Надежный, контролируемая атмосфера | Крупносерийное производство металлов/керамики |

| Микроволновое спекание | Быстрый, энергоэффективный | Быстрая обработка, специальные материалы |

| Искроплазменное спекание (ИПС) | Быстрые результаты высокой плотности | Передовые/чувствительные материалы, такие как биоматериалы |

Готовы добиться точного уплотнения материала в вашей лаборатории? Правильная печь для спекания имеет решающее значение для контроля атомной диффузии и устранения пористости. KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах для спекания металлов, керамики и передовых материалов. Наши эксперты могут помочь вам выбрать идеальное оборудование для вашего конкретного процесса, независимо от того, нужна ли вам конвенциональная, микроволновая или ИПС-система. Свяжитесь с нашей командой сегодня, чтобы обсудить, как мы можем улучшить ваши результаты спекания и свойства материалов.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.

- Как система вакуумной среды способствует спеканию B4C-CeB6 методом горячего прессования? Достижение максимальной плотности керамики

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al

- Какие условия обеспечивает вакуумная горячая прессовка для спекания Al2O3/ZrO2? Достижение 1550°C и 30 МПа для уплотнения

- Какие критические условия обработки обеспечивает печь для спекания методом вакуумного горячего прессования для получения ВC/Cu высокой плотности?