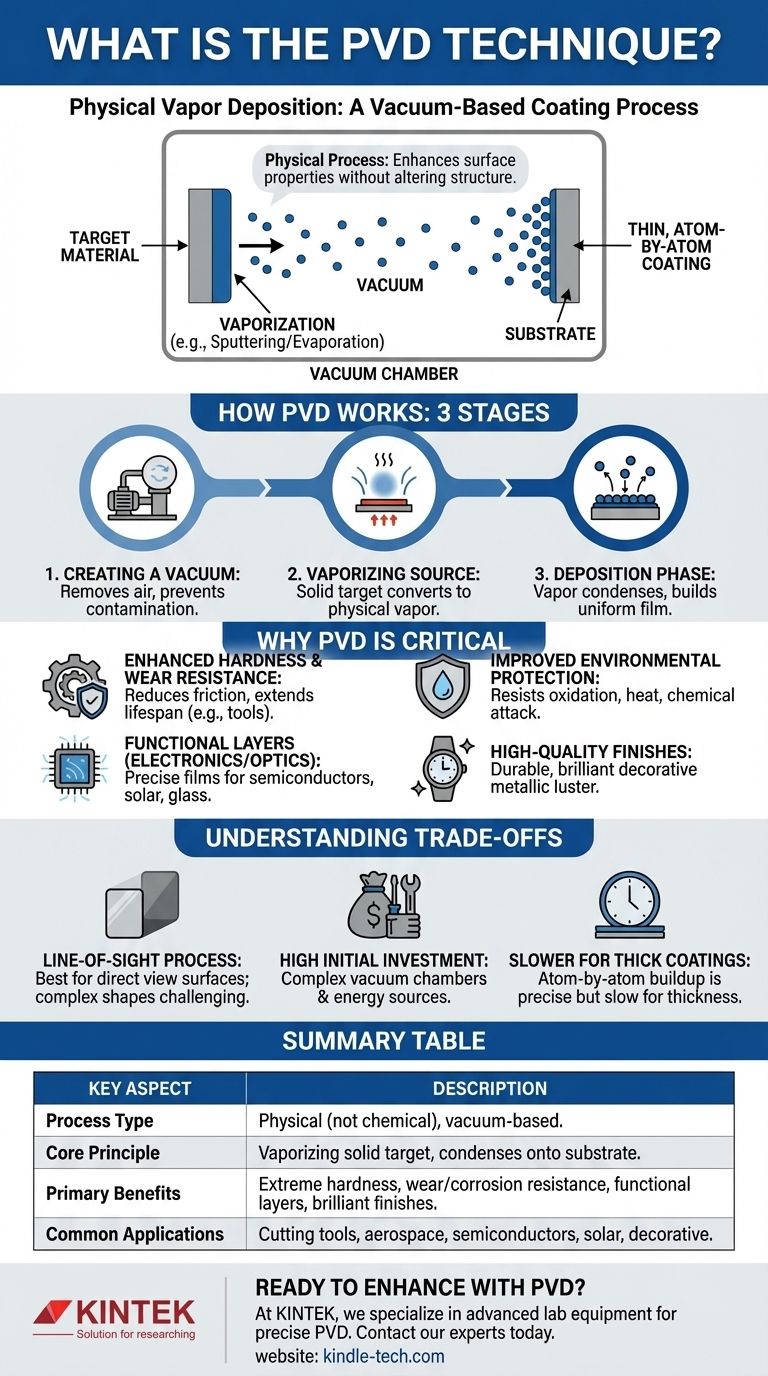

По сути, физическое осаждение из паровой фазы (PVD) — это вакуумный процесс нанесения покрытий, используемый для нанесения чрезвычайно тонких, высокоэффективных пленок на поверхность. Он работает путем преобразования твердого исходного материала в пар, который затем проходит через вакуумную камеру и конденсируется на целевом объекте. Это наращивает новое покрытие по одному атому за раз, в результате чего получается чистый, однородный и высокоадгезионный слой.

Ключевое отличие PVD заключается в том, что это физический процесс, а не химический. Представьте это как высококонтролируемое «распыление» атомами, используемое для фундаментального улучшения поверхностных свойств материала без изменения его основной структуры.

Как работает PVD: Основной принцип

Чтобы понять PVD, лучше всего разбить его на три основных этапа. Весь процесс происходит в условиях очень низкого давления (высокого вакуума).

Этап 1: Создание вакуума

Процесс должен происходить внутри герметичной вакуумной камеры. Удаление почти всего воздуха имеет решающее значение для предотвращения загрязнения и для того, чтобы испаренные атомы покрытия могли перемещаться от источника к подложке, не сталкиваясь с другими частицами.

Этап 2: Испарение исходного материала

Чистый твердый исходный материал, известный как «мишень», преобразуется в пар. Это часть названия «физическое осаждение из паровой фазы». Распространенные методы включают высокотемпературное испарение или бомбардировку мишени ионами высокой энергии (процесс, называемый распылением).

Этап 3: Фаза осаждения

Испаренные атомы движутся по прямой линии через вакуумную камеру и конденсируются на поверхности подложки. Это медленное наращивание по атому создает чрезвычайно тонкую, плотную и однородную пленку, которая механически связана с поверхностью.

Почему PVD является критически важным производственным инструментом

PVD — это не просто метод нанесения покрытий; это техника придания новых свойств поверхности материала. Его применение обусловлено конкретными функциональными улучшениями, которые он обеспечивает.

Повышение твердости и износостойкости

PVD широко используется для нанесения сверхтвердых покрытий на режущие инструменты, компоненты двигателей и другие изделия. Эти слои значительно снижают трение и повышают устойчивость к износу и истиранию, продлевая срок службы изделия.

Улучшение защиты окружающей среды

Плотные пленки, создаваемые PVD, действуют как мощный барьер. Они могут сделать подложку высокоустойчивой к окислению (ржавчине), высоким температурам и химическому воздействию, что критически важно в аэрокосмической и промышленной сферах.

Создание функциональных электронных и оптических слоев

Точность PVD необходима в высокотехнологичном производстве. Он используется для создания специфических тонкопленочных слоев, необходимых для полупроводниковых приборов, тонкопленочных солнечных батарей и специализированных покрытий для стекла с низким коэффициентом отражения.

Достижение высококачественной отделки

PVD обеспечивает долговечную и блестящую отделку декоративных изделий. Поскольку покрытие идеально повторяет текстуру нижележащей поверхности, оно может придать яркий металлический блеск пластику или металлу без необходимости последующей полировки.

Понимание компромиссов

Несмотря на свою мощь, PVD не является универсальным решением. Понимание его присущих характеристик является ключом к его эффективному использованию.

Процесс с прямой видимостью

Поскольку испаренные атомы движутся по прямой линии, PVD наиболее эффективно наносит покрытие на поверхности, имеющие прямую видимость источника материала. Нанесение покрытия на сложные трехмерные формы с глубокими углублениями или внутренними каналами может быть затруднительным.

Требует больших первоначальных инвестиций

Оборудование, необходимое для PVD — в частности, вакуумные камеры и источники высокой энергии, необходимые для испарения — является сложным и представляет собой значительные капиталовложения.

Более медленное осаждение для толстых покрытий

Наращивание покрытия по атому невероятно точно, но может быть медленнее, чем другие методы, такие как гальванотехника, особенно если требуется очень толстый слой. PVD превосходно подходит для создания пленок толщиной, как правило, всего в несколько микрон.

Когда следует рассмотреть PVD для вашего проекта

Решение об использовании PVD должно основываться на функциональной цели для поверхности вашего материала.

- Если ваш основной акцент делается на долговечности и износостойкости: PVD — отличный выбор для нанесения твердых покрытий, которые снижают трение и продлевают срок службы инструментов и компонентов.

- Если ваш основной акцент делается на передовой электронике или оптике: Точность PVD делает его незаменимым для создания тонких функциональных пленок, необходимых в полупроводниках, датчиках и солнечных батареях.

- Если ваш основной акцент делается на высококачественной декоративной отделке: PVD обеспечивает прочное, блестящее покрытие на таких изделиях, как часы или фурнитура, которое по прочности превосходит традиционное гальваническое покрытие.

- Если ваш основной акцент делается на тепловой или химической защите: PVD может создавать мощные барьерные слои, которые защищают подложки от окисления, высоких температур и химической коррозии.

В конечном счете, PVD — это определяющая техника для улучшения поверхностных свойств материала без изменения его основного состава.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Физический (не химический), на основе вакуума |

| Основной принцип | Испарение твердого мишень-материала, который затем конденсируется поатомно на подложке |

| Основные преимущества | Чрезвычайная твердость, износостойкость, защита от коррозии/окисления, функциональные электронные слои, блестящая декоративная отделка |

| Типичные применения | Режущие инструменты, аэрокосмические компоненты, полупроводники, солнечные панели, декоративная фурнитура |

| Ключевое соображение | Процесс с прямой видимостью; лучше всего подходит для поверхностей с прямым обзором источника |

Готовы улучшить свои материалы с помощью высокоэффективных покрытий PVD?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для точных и надежных процессов PVD. Независимо от того, разрабатываете ли вы износостойкие инструменты, защитные барьеры или сложные электронные компоненты, наши решения разработаны для удовлетворения строгих требований вашей лаборатории.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может поддержать ваши проекты по нанесению покрытий PVD и помочь вам достичь превосходных поверхностных свойств.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок