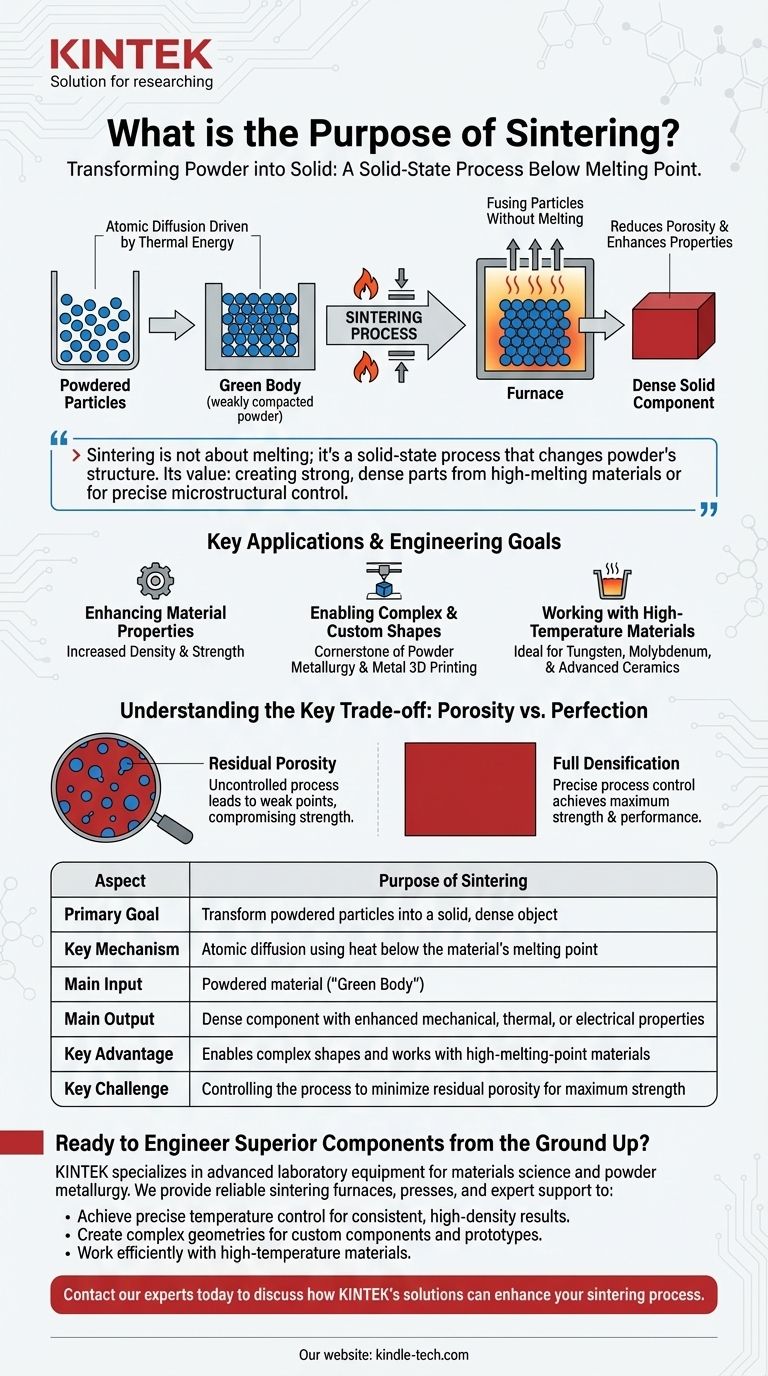

Основная цель спекания — преобразование совокупности порошкообразных частиц в твердый, плотный объект с помощью тепла и давления, и все это без достижения температуры плавления материала. Этот процесс сплавляет частицы вместе, уменьшая пористость и улучшая механические, электрические или термические свойства конечного компонента.

Спекание — это не плавление материала в жидкость; это твердофазный процесс, который коренным образом изменяет структуру порошка. Его истинная ценность заключается в создании прочных, плотных деталей из материалов, которые трудно плавить, или когда критически важен точный контроль над микроструктурой конечного продукта.

Основной механизм: от порошка к твердому телу

Спекание — это преобразующий процесс, который создает функциональный компонент с нуля, начиная с простого порошка. Он основан на атомной диффузии, вызванной тепловой энергией.

Сплавление частиц без плавления

Определяющей характеристикой спекания является то, что оно происходит при температурах ниже точки плавления материала. Это значительное преимущество, особенно для таких материалов, как вольфрам, молибден или передовая керамика, которые имеют чрезвычайно высокие температуры плавления.

Вместо разжижения материала приложенное тепло придает атомам в точках контакта между частицами достаточно энергии для перемещения и образования связей, эффективно сплавляя порошок в единое твердое тело.

Роль тепла и давления

Тепло является основным движущим фактором, обеспечивающим энергию для атомной диффузии. Этот процесс естественным образом уменьшает пространство, или поры, между отдельными частицами.

В некоторых передовых методах, таких как горячее изостатическое прессование (ГИП), высокое давление применяется одновременно с теплом. Это давление механически способствует схлопыванию пор, резко увеличивая конечную плотность и прочность материала.

От «зеленого тела» до плотного компонента

Первоначальная, слабо уплотненная форма порошка часто называется «зеленым телом» или порошковой заготовкой. Она обладает минимальной механической прочностью.

Процесс спекания преобразует это хрупкое зеленое тело в плотное, прочное и функциональное изделие с определенными, спроектированными характеристиками.

Ключевые области применения и инженерные цели

Инженеры выбирают спекание, когда другие методы производства непрактичны или не могут обеспечить требуемые свойства материала. Его применение является прямым следствием его уникального механизма.

Улучшение свойств материала

Основная цель спекания — улучшить внутренние свойства материала. Удаляя поры между частицами, спекание значительно увеличивает плотность.

Эта уплотнение приводит к улучшению механической прочности, лучшей тепло- и электропроводности, а в некоторых керамиках — даже к полупрозрачности.

Создание сложных и индивидуальных форм

Спекание является краеугольным камнем порошковой металлургии и многих форм 3D-печати металлом.

Поскольку оно начинается с порошка, оно позволяет создавать замысловатые геометрии и индивидуальные формы, которые было бы трудно или непомерно дорого производить традиционным литьем или механической обработкой.

Понимание ключевого компромисса: пористость против совершенства

Несмотря на свою мощность, спекание — это точный процесс, где контроль имеет первостепенное значение. Основной компромисс заключается в достижении полной плотности.

Проблема остаточной пористости

Если процесс спекания (температура, время и давление) контролируется не идеально, в материале могут остаться некоторые микроскопические поры.

Эта остаточная пористость может стать слабым местом, потенциально ухудшая конечную прочность и производительность компонента под нагрузкой.

Необходимость контроля процесса

В отличие от плавления, которое создает гомогенную жидкость, спекание зависит от атомных процессов, происходящих в твердой массе.

Достижение равномерно плотного конечного продукта требует точного контроля качества порошка, уплотнения зеленого тела и теплового цикла. Любое несоответствие может привести к несовершенству конечной детали.

Выбор правильного варианта для вашего применения

Выбор спекания — это инженерное решение, основанное на материале, сложности и желаемых конечных свойствах.

- Если ваш основной фокус — работа с высокотемпературными материалами: Спекание — идеальный выбор, поскольку оно позволяет избежать экстремальных энергозатрат и технических проблем плавления.

- Если ваш основной фокус — создание сложных или индивидуальных геометрий: Спекание, особенно в сочетании с 3D-печатью, предлагает непревзойденную свободу проектирования.

- Если ваш основной фокус — достижение определенных свойств материала: Спекание обеспечивает гранулированный контроль над плотностью и микроструктурой для создания компонентов, отвечающих конкретным требованиям к производительности.

В конечном счете, спекание позволяет инженерам создавать превосходные компоненты, начиная с уровня частиц.

Сводная таблица:

| Аспект | Цель спекания |

|---|---|

| Основная цель | Преобразование порошкообразных частиц в твердый, плотный объект |

| Ключевой механизм | Атомная диффузия с использованием тепла ниже точки плавления материала |

| Основной вход | Порошкообразный материал («Зеленое тело») |

| Основной выход | Плотный компонент с улучшенными механическими, термическими или электрическими свойствами |

| Ключевое преимущество | Позволяет создавать сложные формы и работать с высокотемпературными материалами |

| Ключевая проблема | Контроль процесса для минимизации остаточной пористости для максимальной прочности |

Готовы создавать превосходные компоненты с нуля?

Спекание — это точный процесс, требующий правильного оборудования и опыта для достижения оптимальной плотности и производительности. KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для материаловедения и порошковой металлургии.

Мы предоставляем надежные спекательные печи, прессы и экспертную поддержку, необходимые для:

- Достижения точного контроля температуры для стабильных результатов с высокой плотностью.

- Создания сложных геометрий для индивидуальных компонентов и прототипов.

- Эффективной работы с высокотемпературными материалами, такими как керамика и тугоплавкие металлы.

Давайте вместе создадим ваш следующий прорыв. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут улучшить ваш процесс спекания и помочь вам создавать более прочные и надежные детали.

Визуальное руководство

Связанные товары

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная печь для спекания зубной керамики

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Какие специфические условия обработки обеспечивает печь для вакуумного горячего прессования при спекании композитов FeCrAl?

- Как механическое давление печи вакуумного горячего прессования способствует уплотнению композитов B4C/Al?

- Почему вакуумная система печи для вакуумного прессования имеет решающее значение для производительности ферритных нержавеющих сталей ODS?

- Какую роль играет печь для спекания в вакуумном горячем прессовании при изготовлении сплавов CuCrFeMnNi? Достижение высокой чистоты

- Как стадия дегазации в вакуумной горячей прессе (VHP) оптимизирует характеристики композита алмаз/алюминий?