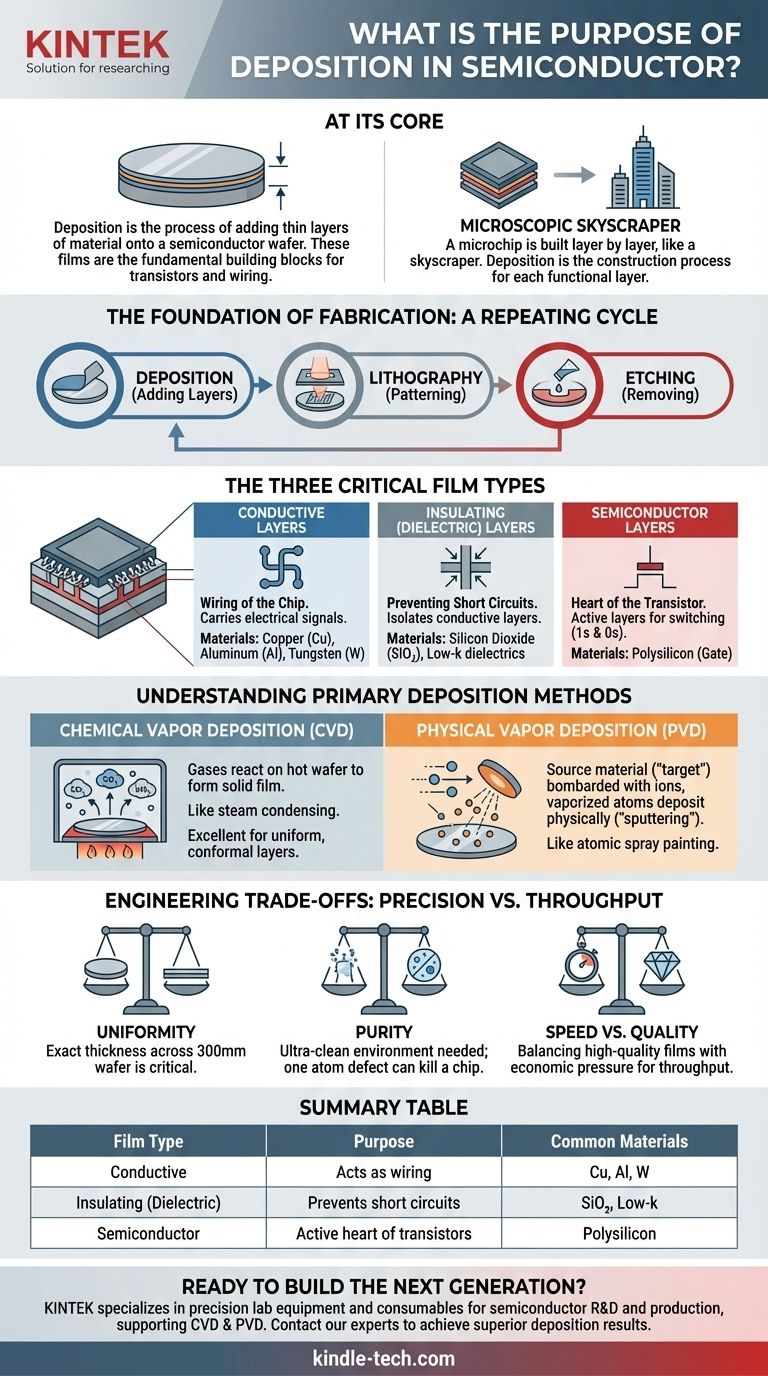

По своей сути, осаждение — это процесс нанесения тонких слоев материала на полупроводниковую пластину. Эти пленки, часто толщиной всего в несколько атомов, являются фундаментальными строительными блоками, используемыми для создания сложных трехмерных структур, образующих транзисторы, конденсаторы и соединяющую их проводку. Без осаждения кремниевая пластина оставалась бы чистым листом, и создание интегральной схемы было бы невозможным.

Микросхема не вырезается из цельного блока; она строится слой за слоем, как микроскопический небоскреб. Осаждение — это фундаментальный строительный процесс для добавления каждого из этих функциональных слоев — будь то проводящий, изолирующий или полупроводниковый.

Основа производства: Строительство слой за слоем

Представьте себе производство микросхемы не как скульптуру (вырезание материала), а как форму сверхточного 3D-печати. Процесс начинается с безупречного круглого диска из кремния, известного как пластина, который служит основой.

Весь процесс изготовления включает повторяющийся цикл добавления слоев (осаждение), их формирования (литография) и удаления выбранных частей (травление). Осаждение является критически важным первым шагом в этом цикле, создавая сырье для каждого нового уровня архитектуры чипа.

Три критически важных типа пленок в полупроводниках

Осаждение — это не просто добавление одного типа материала. Его цель — нанести различные пленки с различными электрическими свойствами, каждая из которых играет определенную роль в функционировании чипа.

Проводящие слои: Проводка чипа

Эти пленки действуют как микроскопические провода и межсоединения, которые передают электрические сигналы между различными компонентами на чипе.

Материалы, такие как медь (Cu), алюминий (Al) и вольфрам (W), осаждаются для создания путей прохождения электричества. Без этих проводящих слоев транзисторы были бы изолированными островами без возможности связи.

Изолирующие (диэлектрические) слои: Предотвращение коротких замыканий

Эти пленки являются электрическими изоляторами, то есть они не проводят электричество. Их основная задача — изолировать проводящие слои друг от друга.

Используются такие материалы, как диоксид кремния (SiO2) или более совершенные низко-k диэлектрики. Они предотвращают "короткое замыкание" или взаимные помехи сигналов, что критически важно, поскольку десятки миллиардов транзисторов упакованы в крошечную область.

Полупроводниковые слои: Сердце транзистора

Это "активные" слои, которые придают транзистору способность включаться и выключаться, представляя 1 и 0 цифровой логики.

Осаждение такого материала, как поликремний, необходимо для формирования затвора транзистора — компонента, который контролирует поток тока. Точные свойства этих осажденных полупроводниковых пленок напрямую определяют производительность и энергоэффективность чипа.

Понимание основных методов осаждения

Для достижения требуемой точности инженеры используют два основных семейства методов осаждения, каждый из которых имеет свои преимущества.

Химическое осаждение из газовой фазы (CVD)

При CVD пластина помещается в камеру и подвергается воздействию одного или нескольких реактивных газов. Эти газы реагируют на горячей поверхности пластины, оставляя после себя твердую пленку желаемого материала в качестве побочного продукта.

Представьте это как конденсат пара на холодном окне, но вместо воды химическая реакция образует твердую, сверхчистую пленку. CVD отлично подходит для создания высокооднородных и конформных слоев, которые равномерно покрывают сложные 3D-структуры.

Физическое осаждение из газовой фазы (PVD)

При PVD исходный материал ("мишень") бомбардируется высокоэнергетическими ионами, которые выбивают атомы из мишени. Эти испаренные атомы затем перемещаются через вакуум и физически осаждаются на поверхности пластины, подобно атомному распылению.

Этот метод, часто называемый распылением, очень эффективен для осаждения металлов и других материалов по прямой линии видимости.

Компромиссы: Точность против производительности

Цель осаждения — создание идеальных пленок, но достижение этой цели включает в себя преодоление критических инженерных компромиссов.

Проблема однородности

Осажденная пленка должна иметь абсолютно одинаковую толщину по всей 300-мм пластине. Отклонение даже в несколько атомов от одной стороны к другой может привести к тому, что миллиарды транзисторов будут работать по-разному, что приведет к выходу чипа из строя.

Проблема чистоты

Осажденные пленки должны быть исключительно чистыми. Один нежелательный чужеродный атом в критическом слое может изменить его электрические свойства и создать дефект, который выведет из строя весь чип. Это требует сверхчистой вакуумной среды.

Дилемма скорости против качества

Производство — это бизнес, и пропускная способность (пластин в час) критически важна для стоимости. Как правило, более быстрое осаждение пленки может снизить ее качество, однородность или чистоту. Инженеры должны постоянно балансировать между необходимостью высококачественных пленок и экономическим давлением на быстрое производство чипов.

Как применить это к вашей цели

Важность осаждения зависит от вашей конкретной специализации в полупроводниковой промышленности.

- Если ваша основная цель — производительность устройства: Качество осажденных диэлектрических пленок (например, затворного изолятора) напрямую определяет скорость транзистора и утечку мощности.

- Если ваша основная цель — выход годных изделий: Однородность и отсутствие дефектов в осажденных слоях являются наиболее критическими факторами для производства большого количества рабочих чипов на пластине.

- Если ваша основная цель — передовая архитектура: Новые методы осаждения, такие как атомно-слоевое осаждение (ALD), позволяют переходить к сложным 3D-структурам транзисторов, таким как FinFETs и Gate-All-Around (GAA).

В конечном итоге, понимание осаждения — это понимание фундаментального языка, используемого для создания каждой современной микросхемы.

Сводная таблица:

| Тип пленки | Назначение | Распространенные материалы |

|---|---|---|

| Проводящая | Действует как проводка для электрических сигналов | Медь (Cu), Алюминий (Al), Вольфрам (W) |

| Изолирующая (диэлектрическая) | Предотвращает короткие замыкания между проводящими слоями | Диоксид кремния (SiO₂), Низко-k диэлектрики |

| Полупроводниковая | Образует активное сердце транзисторов | Поликремний |

Готовы создавать микросхемы следующего поколения? Качество ваших осажденных пленок напрямую определяет производительность устройства и выход годных изделий. KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для НИОКР и производства полупроводников. Независимо от того, разрабатываете ли вы передовые архитектуры или оптимизируете для высокой производительности, наши решения поддерживают критически важные процессы, такие как CVD и PVD. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам достичь превосходных результатов осаждения.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником

- Какую роль играет оборудование для химического осаждения из газовой фазы (CVD) в приготовлении композитов C/C? Экспертный анализ

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения

- Каковы методы производства УНТ? Масштабируемое химическое осаждение из газовой фазы (CVD) против лабораторных методов высокой чистоты

- Каковы преимущества промышленного CVD для твердого борирования? Превосходный контроль процесса и целостность материала