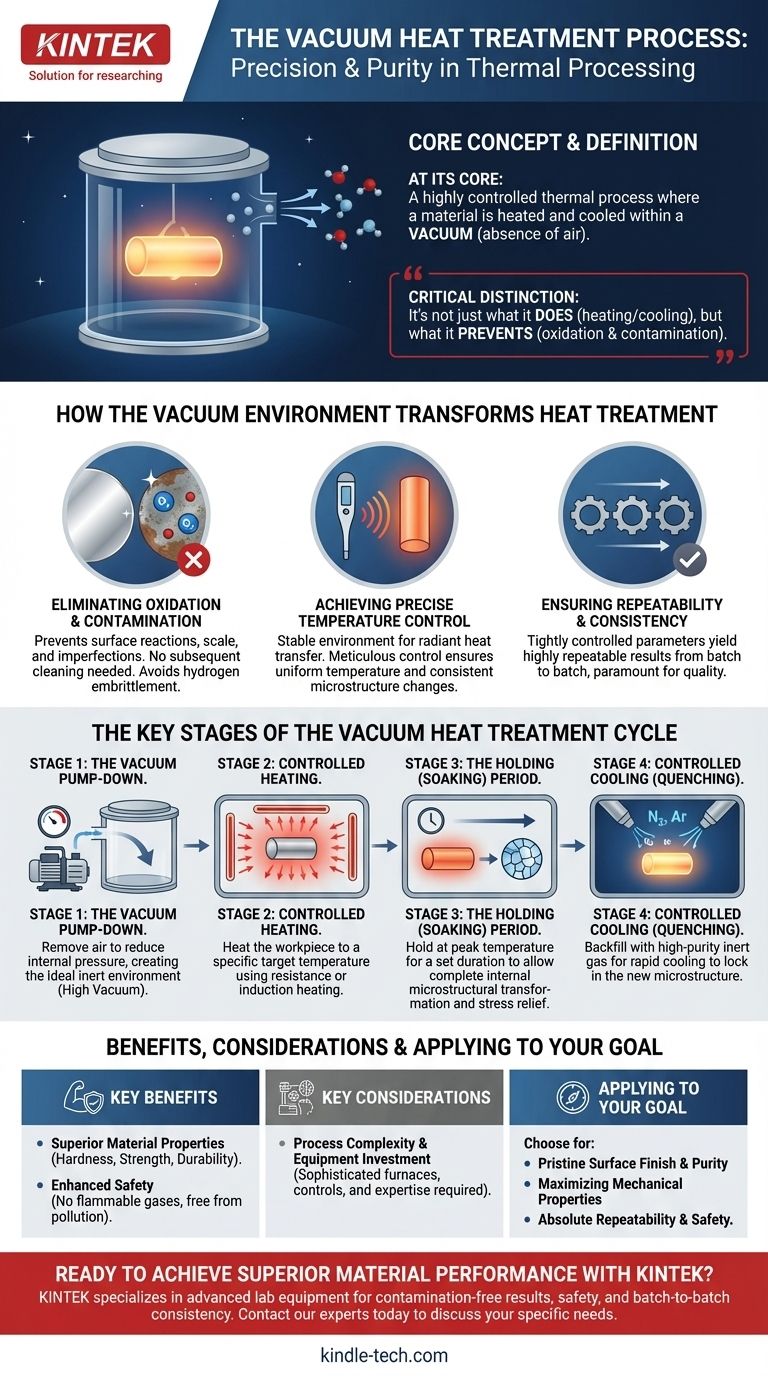

По своей сути, вакуумная термообработка — это строго контролируемый термический процесс, при котором материал нагревается и охлаждается в вакууме. Этот процесс включает нагрев заготовки до определенной температуры, выдержку в течение заданного времени, а затем охлаждение с контролируемой скоростью в различных средах. Выполняя эти шаги в отсутствие воздуха, процесс фундаментально изменяет внутреннюю микроструктуру материала, улучшая его характеристики и качество без риска поверхностного окисления или загрязнения.

Критическое отличие вакуумной термообработки заключается не только в том, что она делает — нагревает и охлаждает металл, — но и в том, что она предотвращает. Удаляя воздух из уравнения, она исключает окисление и загрязнение, предоставляя инженерам беспрецедентный контроль над конечными свойствами материала и обеспечивая уровень качества и согласованности, который не могут обеспечить обычные методы.

Как вакуумная среда трансформирует термообработку

Использование вакуума является определяющей особенностью, обеспечивающей превосходный уровень контроля процесса. Эта контролируемая атмосфера является источником основных преимуществ метода по сравнению с традиционным атмосферным нагревом.

Устранение окисления и загрязнения

В обычной печи кислород в воздухе реагирует с горячей поверхностью металла, образуя окалину и другие дефекты. Вакуумная среда по определению не содержит кислорода.

Это предотвращает любые поверхностные реакции, в результате чего получается чистая, блестящая деталь, не требующая последующей очистки. Это также позволяет избежать вредных загрязнителей и рисков, таких как водородное охрупчивание.

Достижение точного контроля температуры

Вакуум обеспечивает исключительно стабильную и однородную среду для нагрева. Тепло передается в основном за счет излучения, что позволяет тщательно контролировать температуру заготовки.

Эта точность гарантирует, что вся деталь достигнет желаемой температуры равномерно, что критически важно для достижения последовательных изменений в микроструктуре материала.

Обеспечение повторяемости и согласованности

Поскольку параметры процесса так жестко контролируются — от уровня вакуума до скорости нагрева и охлаждения — результаты очень повторяемы.

Эта неизменность от партии к партии является значительным преимуществом в производстве, где постоянное качество имеет первостепенное значение.

Ключевые этапы цикла вакуумной термообработки

Процесс следует четкому, многоступенчатому циклу, причем каждый шаг играет критическую роль в конечном результате.

Этап 1: Откачка вакуума

Цикл начинается с помещения заготовки в герметичную камеру печи. Затем система вакуумной откачки удаляет воздух, снижая внутреннее давление.

Степень вакуума критически важна; высокий вакуум соответствует низкому давлению, создавая идеальную инертную среду для последующих этапов.

Этап 2: Контролируемый нагрев

После достижения целевого уровня вакуума заготовка нагревается. Обычно это достигается с помощью резистивных нагревательных элементов или индукции.

Материал доводится до подходящей температуры, указанной для конкретного сплава и желаемого результата.

Этап 3: Период выдержки (или отжига)

Заготовка выдерживается при этой пиковой температуре в течение определенного времени. Эта "выдержка" позволяет внутренней структуре материала полностью трансформироваться.

Требуемое время выдержки тщательно рассчитывается на основе эффективной толщины материала, формы и общей массы загрузки печи. Именно здесь происходят такие процессы, как вакуумное старение для снятия внутренних напряжений и стабилизации материала.

Этап 4: Контролируемое охлаждение (закалка)

Заключительный этап — охлаждение детали для фиксации новой микроструктуры. В вакуумной печи это часто делается путем заполнения камеры инертным газом высокой чистоты, таким как азот или аргон.

Этот газ подается на заготовку для ее быстрого охлаждения. Скорость охлаждения может быть дополнительно ускорена за счет использования избыточного давления (до 1,4 бар), что усиливает эффект закалки.

Понимание ключевых преимуществ и соображений

Хотя преимущества значительны, важно понимать контекст, в котором этот процесс превосходен.

Ключевое преимущество: Превосходные свойства материала

Основная цель любой термообработки — улучшить характеристики материала. Вакуумная обработка превосходно справляется с этим, позволяя развивать улучшенную твердость, прочность и долговечность, устраняя при этом внутренние напряжения.

Ключевое преимущество: Повышенная безопасность и чистота

Процесс по своей природе безопаснее и чище многих альтернатив. Он не использует легковоспламеняющиеся газы и не содержит загрязнений и кислорода.

Эта эксплуатационная безопасность помогает обеспечить соответствие нормам, таким как OSHA, и защищает сотрудников от опасных материалов.

Ключевое соображение: Сложность процесса и оборудование

Достижение этих превосходных результатов требует сложного оборудования. Вакуумные печи, специализированные насосные системы и передовые системы управления процессами представляют собой значительные инвестиции.

Кроме того, эффективное выполнение процесса требует опыта в расчете времени выдержки и управлении точными профилями нагрева и охлаждения для различных материалов и геометрий.

Применение вакуумной термообработки для достижения вашей цели

Выбор правильного термического процесса полностью зависит от конечной цели вашего проекта.

- Если ваша основная цель — безупречная чистота поверхности и чистота материала: Вакуумная обработка является окончательным выбором, поскольку ее бескислородная среда предотвращает образование окалины или загрязнений на поверхности.

- Если ваша основная цель — максимизация механических свойств и производительности: Точный контроль нагрева и закалки позволяет адаптировать микроструктуру материала для конкретных требований к твердости, прочности и пластичности.

- Если ваша основная цель — безопасность процесса и абсолютная повторяемость: Автоматизированный, герметичный и строго контролируемый характер вакуумной обработки обеспечивает последовательные, надежные результаты от партии к партии, устраняя опасности, связанные с легковоспламеняющимися газами.

В конечном итоге, выбор вакуумной термообработки — это осознанный выбор в пользу беспрецедентного контроля, что приводит к более высокому стандарту качества и производительности.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1. Откачка | Удаление воздуха из камеры печи | Создание инертной, бескислородной среды |

| 2. Нагрев | Нагрев заготовки до целевой температуры | Инициирование микроструктурных изменений |

| 3. Выдержка | Выдержка при пиковой температуре | Обеспечение полной внутренней трансформации |

| 4. Закалка | Быстрое охлаждение инертным газом | Фиксация новой микроструктуры и свойств |

Готовы достичь превосходных характеристик материала с помощью прецизионной вакуумной термообработки?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для лабораторий, требующих высочайших стандартов чистоты материала, прочности и повторяемости. Наши вакуумные печи и решения для термической обработки разработаны для обеспечения результатов без загрязнений, повышения безопасности и обеспечения стабильности от партии к партии.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения для вакуумной термообработки могут удовлетворить ваши конкретные лабораторные потребности и улучшить результаты ваших исследований и производства.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для термообработки 2200 ℃

Люди также спрашивают

- Какие материалы используются в вакуумной печи? Выбор подходящей горячей зоны для вашего процесса

- Можно ли пылесосить внутреннюю часть моей печи? Руководство по безопасному самостоятельному обслуживанию против профессионального сервиса

- Как пропылесосить печь? Пошаговое руководство по безопасному самостоятельному обслуживанию

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке