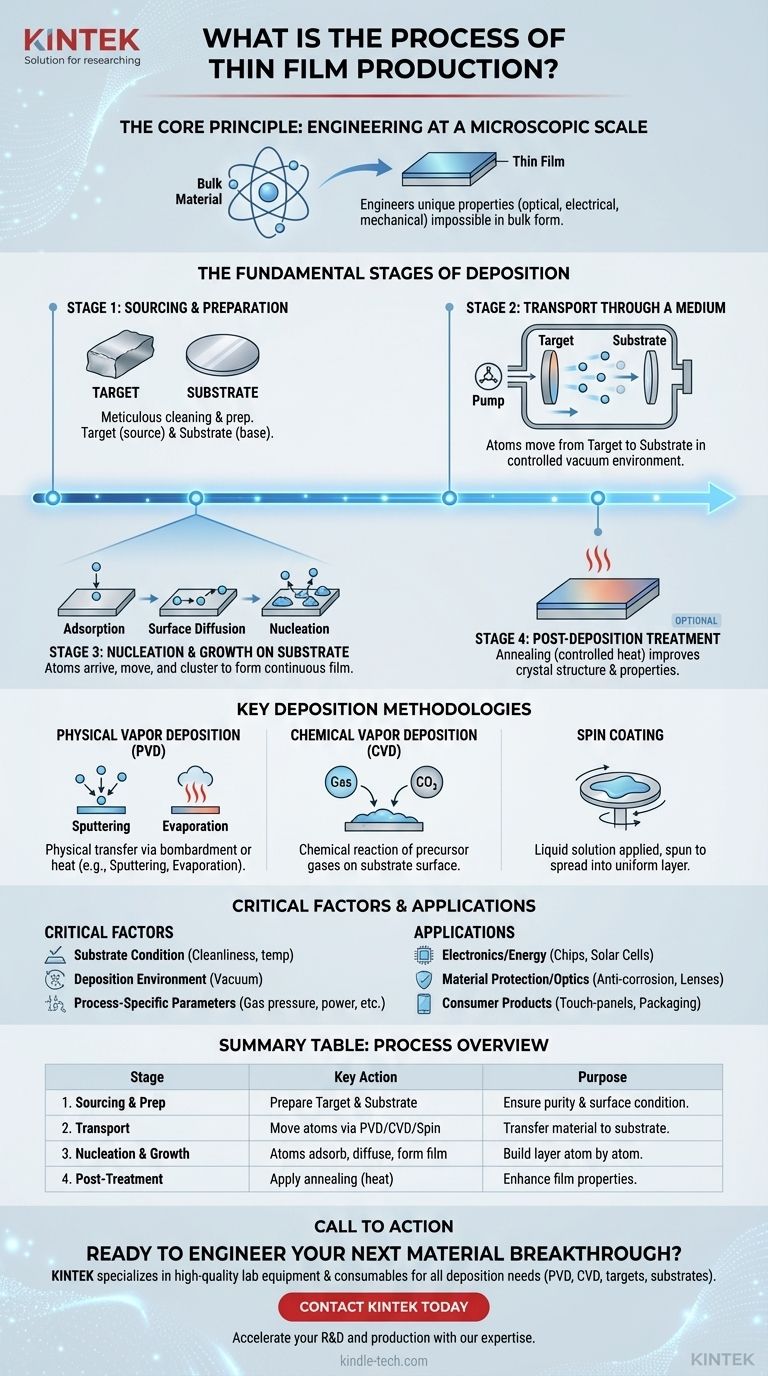

По сути, производство тонкой пленки — это строго контролируемый процесс, при котором исходный материал, известный как мишень, транспортируется через среду, например вакуум, и осаждается атом за атомом на поверхность, называемую подложкой. Этот процесс обычно включает подготовку исходного материала и подложки, выполнение осаждения с использованием определенной методики и иногда применение постобработки, такой как нагрев, для уточнения окончательных свойств пленки.

Основной принцип заключается не просто в покрытии поверхности, а в создании нового материала на микроскопическом уровне. Контролируя процесс осаждения с чрезвычайной точностью, мы можем создавать пленки с уникальными оптическими, электрическими и механическими свойствами, которые невозможно получить в объемной форме материала.

Основные стадии осаждения

Создание тонкой пленки можно разбить на ряд фундаментальных, последовательных стадий. Каждый шаг критически важен для достижения желаемой толщины, состава и общего качества конечного слоя.

Стадия 1: Источник и подготовка

Прежде чем начнется осаждение, как исходный материал, так и поверхность назначения должны быть тщательно подготовлены.

Мишень — это чистый исходный материал — будь то металл, сплав или полимер — который будет образовывать пленку. Подложка — это основной материал (например, кремниевая пластина или стеклянная панель), на котором будет выращиваться пленка.

Стадия 2: Транспорт через среду

Следующий шаг — перемещение атомов или молекул от мишени к подложке. Это определяющая стадия процесса, которая осуществляется с использованием различных методов в контролируемой среде, часто в вакуумной камере.

Этот механизм транспорта отличает основные методы производства тонких пленок.

Стадия 3: Зарождение и рост на подложке

Пленка не просто появляется полностью сформированной. Она растет посредством сложного физического процесса на поверхности подложки.

Этот рост регулируется тремя ключевыми явлениями:

- Адсорбция: Атомы из исходного материала прибывают и прикрепляются к поверхности подложки.

- Поверхностная диффузия: Эти вновь прибывшие атомы перемещаются по поверхности, находя энергетически выгодные места.

- Зарождение: Атомы собираются вместе, образуя стабильные «островки», которые затем растут и сливаются, создавая непрерывную пленку.

Стадия 4: Постобработка (необязательно)

В некоторых случаях пленка подвергается дополнительным процессам после осаждения для улучшения ее свойств.

Отжиг, или контролируемая термическая обработка, является распространенным методом, используемым для улучшения кристаллической структуры пленки, снижения внутренних напряжений и оптимизации ее электрических или оптических характеристик.

Ключевые методологии осаждения

Хотя фундаментальные стадии универсальны, метод, используемый для стадии «Транспорт», оказывает значительное влияние на характеристики пленки. Наиболее распространенные семейства методов — это физическое осаждение из паровой фазы, химическое осаждение из паровой фазы и жидкофазное покрытие.

Физическое осаждение из паровой фазы (PVD)

Методы PVD используют физические механизмы, такие как высокоэнергетическая бомбардировка или нагрев, для переноса материала.

Распыление включает бомбардировку мишени ионизированными частицами, которые выбивают атомы, которые затем перемещаются и осаждаются на подложке. Испарение использует тепло для испарения материала мишени в вакууме, позволяя пару конденсироваться на более холодной подложке.

Химическое осаждение из паровой фазы (CVD)

CVD — это химический процесс, при котором подложка подвергается воздействию летучих газов-прекурсоров. Эти газы реагируют или разлагаются на поверхности подложки, оставляя желаемый твердый материал в виде тонкой пленки.

Центрифугирование (Spin Coating)

Этот метод распространен для полимерных пленок и начинается с жидкого раствора. Небольшое количество материала, растворенного в растворителе, наносится в центр подложки, которая затем вращается с высокой скоростью, чтобы распределить жидкость в чрезвычайно тонкий, однородный слой по мере испарения растворителя.

Понимание компромиссов и критических факторов

Успех любого процесса создания тонких пленок зависит от точного контроля многочисленных переменных. Неспособность управлять этими факторами может привести к получению пленки, которая является неоднородной, плохо прилипающей или не обладает требуемыми свойствами.

Состояние подложки

Чистота, гладкость и температура подложки имеют первостепенное значение. Любое загрязнение может препятствовать правильной адгезии и росту пленки, что приводит к дефектам.

Среда осаждения

Большинство высокоэффективных пленок осаждаются в вакууме. Это критически важно для предотвращения столкновения атомов из исходного материала с молекулами воздуха и для избежания нежелательных химических реакций с кислородом или азотом.

Параметры, специфичные для процесса

Каждый метод осаждения имеет свой собственный набор критических переменных. Для центрифугирования это концентрация раствора, температура кипения растворителя, а также скорость и продолжительность вращения. Для распыления ключевыми факторами являются давление газа и уровни мощности.

Правильный выбор для вашего применения

Конкретный выбранный метод и параметры полностью определяются предполагаемым применением тонкой пленки. Универсальность технологии делает ее краеугольным камнем современной промышленности.

- Если ваш основной акцент — электроника и энергетика: Точность CVD и PVD необходима для создания микроскопических слоистых структур, используемых в полупроводниковых чипах, солнечных элементах и тонкопленочных батареях.

- Если ваш основной акцент — защита материалов и оптика: Тонкие пленки используются для создания прочных, антикоррозионных покрытий на деталях машин, износостойких слоев на инструментах и многослойных антибликовых покрытий на линзах очков.

- Если ваш основной акцент — потребительские товары: Области применения обширны, от декоративных и защитных покрытий на сантехнике до металлических слоев внутри пищевой упаковки, которые сохраняют свежесть, и проводящих пленок, которые обеспечивают работу сенсорных дисплеев.

Манипулируя материалами на атомном уровне, производство тонких пленок позволяет создавать технологии, которые иначе были бы невозможны.

Сводная таблица:

| Стадия | Ключевое действие | Цель |

|---|---|---|

| 1. Источник и подготовка | Подготовка материала мишени и подложки (например, кремниевой пластины) | Обеспечение чистоты и надлежащей поверхности для осаждения |

| 2. Транспорт | Перемещение атомов/молекул с помощью PVD, CVD или центрифугирования в контролируемой среде | Перенос материала на подложку |

| 3. Зарождение и рост | Атомы адсорбируются, диффундируют и образуют непрерывную пленку на подложке | Построение тонкопленочного слоя атом за атомом |

| 4. Постобработка (необязательно) | Применение отжига (термической обработки) | Улучшение свойств пленки, таких как структура и проводимость |

Готовы к новому прорыву в материаловедении?

Точный контроль, необходимый для успешного производства тонких пленок, требует надежного оборудования и экспертной поддержки. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов для всех ваших потребностей в осаждении — от надежных систем PVD и CVD до подложек и мишеней.

Независимо от того, разрабатываете ли вы передовые полупроводники, защитные покрытия или оптику нового поколения, наши решения разработаны, чтобы помочь вам достичь превосходного качества и стабильности пленки.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваше конкретное применение и узнать, как наш опыт может ускорить ваши процессы исследований и разработок и производства.

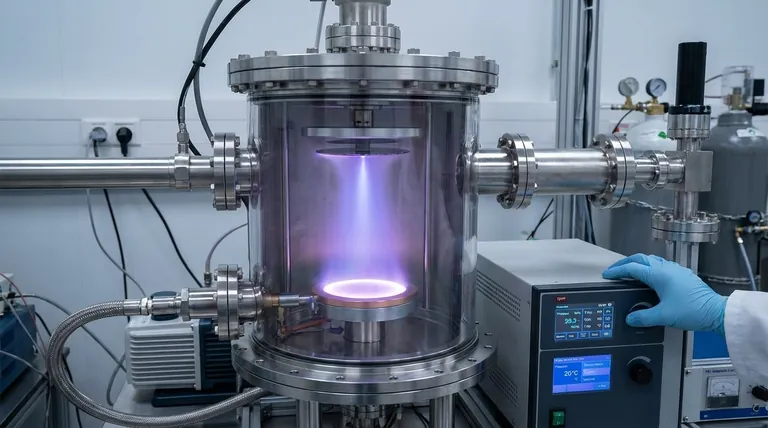

Визуальное руководство

Связанные товары

- Система оборудования для химического осаждения из газовой фазы CVD, скользящая трубчатая печь PECVD с жидкостным газификатором, установка PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения