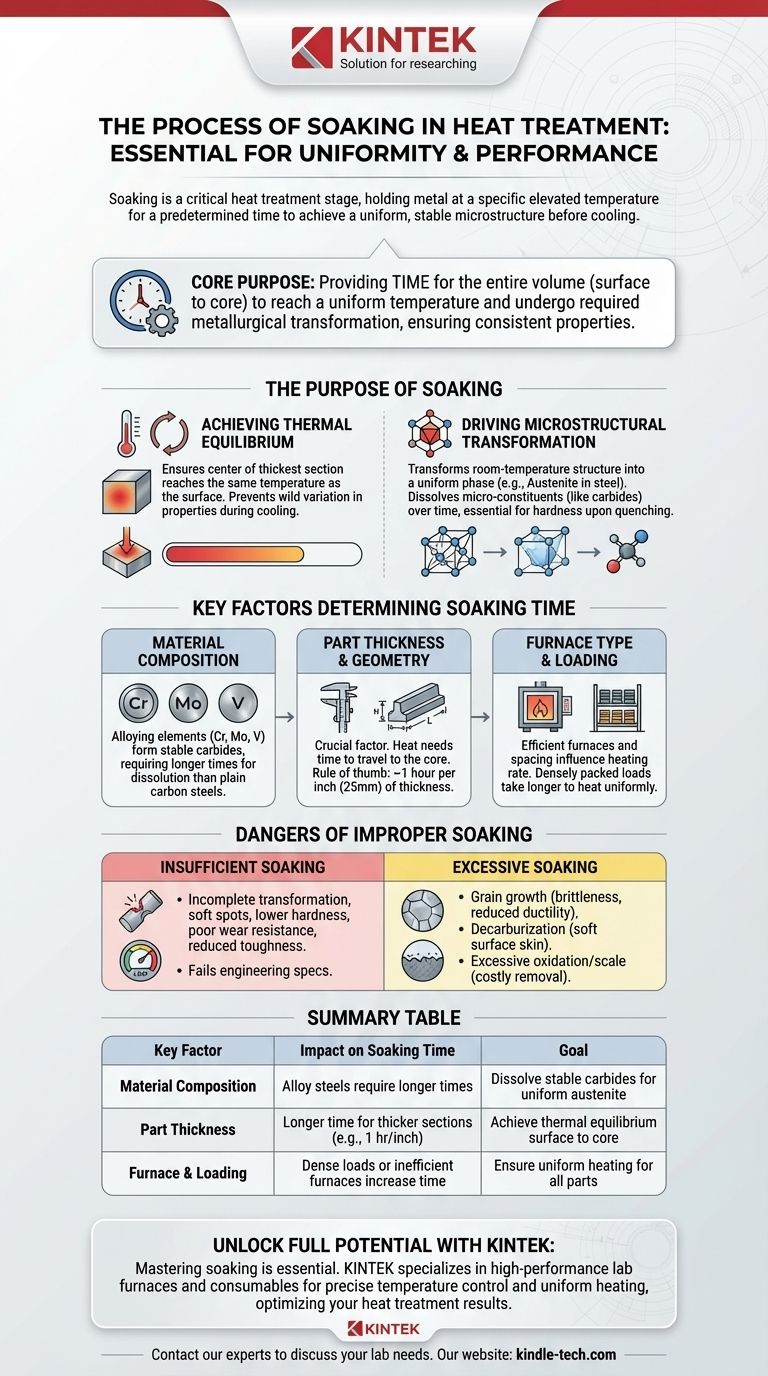

В металлургии выдержка — это важнейший этап цикла термообработки, при котором металл выдерживается при определенной повышенной температуре в течение заданного промежутка времени. Этот период выдержки не является пассивным; это критический шаг, который позволяет внутренней микроструктуре материала достичь однородного и стабильного состояния перед охлаждением. Успех всего процесса термообработки, будь то упрочнение, разупрочнение или снятие напряжений, часто зависит от правильного выполнения этого этапа.

Основная цель выдержки — предоставить необходимое время для того, чтобы весь объем детали — от поверхности до сердцевины — достиг однородной температуры и претерпел требуемую металлургическую трансформацию, обеспечивая предсказуемые и стабильные свойства по всему материалу.

Цель выдержки: больше, чем просто нагрев

Простое достижение целевой температуры недостаточно для эффективного изменения свойств материала. Внутренняя структура требует времени для реакции и стабилизации. Выдержка обеспечивает завершенность и однородность этой трансформации.

Достижение теплового равновесия

Поверхность металлической детали всегда нагревается быстрее, чем ее сердцевина. Начальная часть периода выдержки позволяет теплу полностью проникнуть, гарантируя, что центр самой толстой секции достигнет той же температуры, что и поверхность. Без этого выравнивания последующее охлаждение приведет к резкому различию свойств в разных областях детали.

Стимулирование микроструктурной трансформации

Это самая важная функция выдержки. При повышенных температурах кристаллическая структура металлов изменяется. Например, в стали целью процесса упрочнения является преобразование структуры комнатной температуры в однородную структуру, называемую аустенитом.

Этот процесс включает растворение микрокомпонентов, богатых углеродом (таких как карбиды), в матрице железа. Это аналогично растворению сахара в воде — это не происходит мгновенно. Выдержка обеспечивает необходимое время для завершения этого растворения, создавая гомогенную аустенитную структуру, которая является важнейшей отправной точкой для достижения высокой твердости после закалки.

Ключевые факторы, определяющие время выдержки

Расчет правильного времени выдержки — это баланс нескольких факторов. Это не универсальный параметр, и его необходимо корректировать в зависимости от материала и самой детали.

Состав материала и легирующие элементы

Простые углеродистые стали преобразуются относительно быстро. Однако легирующие элементы, такие как хром, молибден и ванадий, образуют очень стабильные карбиды. Эти карбиды устойчивы к растворению и требуют значительно более длительного времени выдержки или более высоких температур для образования однородного аустенита.

Толщина и геометрия детали

Самым значительным фактором является толщина поперечного сечения детали. Теплу требуется время, чтобы достичь сердцевины. Общее эмпирическое правило для стали — выдерживать один час на каждый дюйм (25 мм) толщины, но это только отправная точка, которая корректируется с учетом других факторов.

Тип печи и загрузка

Эффективность печи и расположение деталей также имеют значение. Современная конвекционная печь может обеспечивать более равномерный нагрев, чем старая печь с излучающими трубами. Аналогично, плотно упакованные детали будут нагреваться дольше, чем детали, расположенные на расстоянии друг от друга, что требует более длительного общего времени в печи, чтобы гарантировать правильную выдержку каждой детали.

Понимание компромиссов: опасности неправильной выдержки

Как недостаточная, так и чрезмерная выдержка имеют серьезные негативные последствия, что делает точность на этом этапе абсолютно критичной.

Риск недостаточной выдержки

Если время выдержки слишком короткое, микроструктурная трансформация будет неполной. Сердцевина детали может не достичь целевой температуры, или необходимые элементы (например, углерод) могут не полностью раствориться.

Это приводит к компоненту с непостоянными свойствами. Вы можете обнаружить мягкие участки, более низкую, чем ожидалось, твердость, плохую износостойкость и сниженную вязкость. Деталь не сможет соответствовать своим техническим характеристикам.

Проблема чрезмерной выдержки

Чрезмерно долгая выдержка детали — это не только пустая трата энергии и денег, но и активное повреждение материала. Двумя основными рисками являются рост зерна и неблагоприятные поверхностные реакции.

Рост зерна происходит, когда микроскопические кристаллы (зерна) внутри металла начинают сливаться и увеличиваться в размерах. Крупные зерна делают сталь более хрупкой и значительно снижают ее вязкость и пластичность.

Кроме того, длительное пребывание при высоких температурах может привести к обезуглероживанию — процессу, при котором углерод диффундирует из поверхности стали. Это создает мягкую «корку» на детали, сводя на нет процесс упрочнения там, где он часто нужнее всего. Это также может вызвать чрезмерное окисление поверхности, или окалину, которую, возможно, придется удалять дорогостоящей вторичной операцией.

Сделайте правильный выбор для вашей цели

Идеальный процесс выдержки всегда настраивается под материал и желаемый результат. Не существует универсальной формулы, только руководящие принципы.

- Если ваш основной фокус — максимальная твердость простой детали из углеродистой стали: Убедитесь, что сердцевина достигла температуры, и предоставьте ровно столько времени, чтобы обеспечить полное аустенитизирование, затем переходите к закалке. Общее правило 1 час на дюйм толщины является надежной отправной точкой.

- Если ваш основной фокус — повышение вязкости сложной детали из легированной стали: Вы должны планировать более длительное время выдержки для растворения стабильных легирующих карбидов, но тщательно контролировать время и температуру, чтобы предотвратить хрупкость, вызванную чрезмерным ростом зерна.

- Если ваш основной фокус — снятие напряжений в сварной конструкции: Цель иная. Выдержка происходит при более низкой температуре и в течение более длительного времени, с целью снятия внутренних напряжений без полного изменения микроструктуры.

В конечном счете, овладение процессом выдержки является основополагающим для контроля конечных свойств и раскрытия полного потенциала производительности любого термообработанного материала.

Сводная таблица:

| Ключевой фактор | Влияние на время выдержки | Цель |

|---|---|---|

| Состав материала | Легированные стали требуют большего времени, чем простые углеродистые стали | Растворение стабильных карбидов для однородного аустенита |

| Толщина детали | Больше времени для более толстых сечений (например, 1 час на дюйм) | Достижение теплового равновесия от поверхности до сердцевины |

| Печь и загрузка | Плотные загрузки или неэффективные печи увеличивают время | Обеспечение равномерного нагрева для всех деталей |

Раскройте полный потенциал ваших материалов с KINTEK

Освоение процесса выдержки имеет решающее значение для достижения точной твердости, вязкости и долговечности, требуемых вашими компонентами. Независимо от того, работаете ли вы с простыми углеродистыми сталями или сложными сплавами, правильное оборудование и опыт имеют решающее значение.

KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах, предназначенных для точных процессов термообработки. Наши решения обеспечивают точный контроль температуры и равномерный нагрев, помогая вам избежать ловушек неправильной выдержки — таких как мягкие участки, хрупкость или обезуглероживание.

Позвольте нам помочь вам оптимизировать циклы термообработки для получения стабильных, высококачественных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности и узнать, как KINTEK может улучшить ваши металлургические результаты.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Для чего используется вакуумная печь? Раскройте потенциал высокочистой термообработки для получения материалов превосходного качества

- Как аргон и азот для охлаждения сравниваются в вакуумных печах? Руководство по более быстрому и дешевому закаливанию

- Какова структура вакуумной печи? Руководство по ее основным компонентам и функциям

- Каково применение вакуумных печей? Достижение непревзойденной чистоты и характеристик материала

- Какие материалы используются в вакуумной печи? Выбор подходящей горячей зоны для вашего процесса