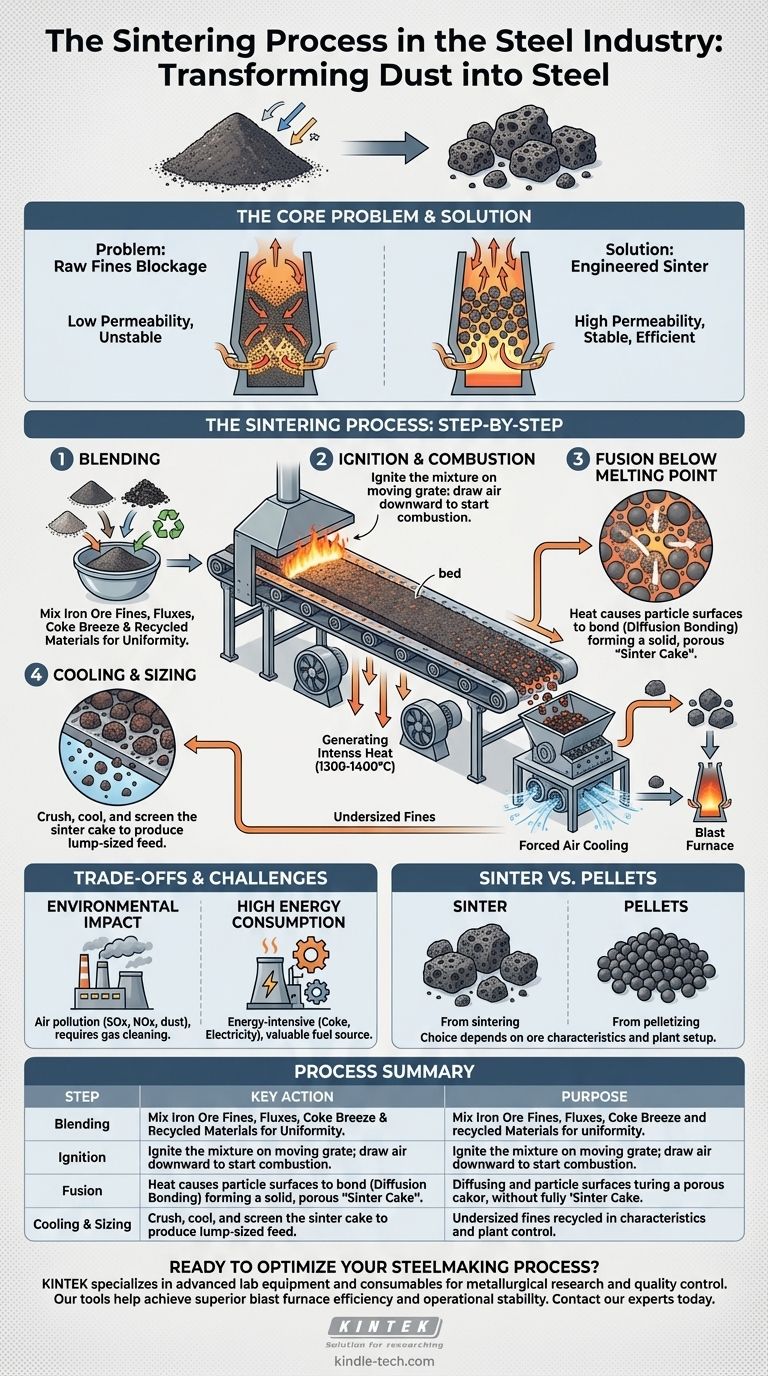

В сталелитейной промышленности агломерация — это высокотемпературный процесс, который превращает мелкий порошок железной руды и другие добавки в крупный, твердый и химически однородный материал, называемый «агломерат». Этот агломерат является идеальным сырьем для доменной печи, поскольку его размер и пористость обеспечивают более эффективную и стабильную работу по производству чугуна. Процесс включает смешивание сырьевых материалов, их воспламенение на движущемся колоснике и спекание частиц при температуре чуть ниже точки их плавления.

Основная цель агломерации — не просто сделать большие куски из маленьких. Это важнейший подготовительный этап, который превращает низкоценный побочный продукт — мелкую железную руду — в высокоэффективное сырье, коренным образом улучшая эффективность, стабильность и расход топлива доменной печи.

Основная проблема: почему агломерация необходима

Проблема с мелкой рудой

Прямая подача мелких материалов, таких как пыль железной руды, в доменную печь крайне проблематична. Эти мелкие частицы слишком плотные, чтобы через них могли проходить горячие газы.

Это препятствие, известное как низкая проницаемость, задушило бы печь, помешало бы равномерному нагреву и вызвало бы огромную операционную нестабильность. Кроме того, интенсивный восходящий поток газов просто выдул бы мелкий порошок из шахты печи.

Создание инженерного решения

Агломерация решает эту проблему путем агломерации — или спекания — этих мелких частиц в более крупные пористые куски определенного размера. Этот специально разработанный продукт обеспечивает проницаемую колонну материала внутри доменной печи, позволяя горячим восстановительным газам свободно проходить и эффективно взаимодействовать с железосодержащим материалом.

Процесс агломерации: пошаговое описание

Промышленный процесс агломерации для сырья доменной печи отличается от порошковой металлургии, используемой для изготовления мелких металлических деталей. Это непрерывная крупномасштабная операция.

Шаг 1: Смешивание сырья

Процесс начинается с точного смешивания нескольких ключевых ингредиентов. Основные компоненты:

- Мелкая железная руда: Основной железосодержащий материал.

- Флюсы: Материалы, такие как известняк и доломит, которые позже помогут удалить примеси в доменной печи.

- Топливо: Мелкий источник углерода, обычно коксовая мелочь, который обеспечивает тепло для процесса.

- Вторичные материалы: Пыль и шлам, собранные с других участков сталелитейного завода, которые содержат ценные единицы железа и углерода.

Шаг 2: Воспламенение и сжигание

Эта тщательно подготовленная смесь укладывается на длинный, непрерывно движущийся перфорированный колосник, образуя «слой». Когда колосник движется, верхняя поверхность слоя проходит под зажигательным колпаком, который воспламеняет коксовое топливо на поверхности.

Мощные вентиляторы под колосником засасывают воздух через смесь. Это перемещает зону горения вниз, слой за слоем, через всю глубину слоя.

Шаг 3: Спекание ниже точки плавления

Тепло, выделяемое сгорающим коксом (достигающее температур около 1300–1400°C), является интенсивным, но локализованным. Оно не расплавляет железную руду полностью.

Вместо этого тепло заставляет поверхности отдельных частиц становиться «липкими» и диффундировать друг в друга. Это явление, известное как диффузионное сцепление, сплавляет рыхлый порошок в единую твердую, но пористую массу, называемую «агломерационным пирогом».

Шаг 4: Охлаждение и сортировка

В конце движущегося колосника горячий агломерационный пирог падает и дробится дробилкой на более мелкие куски. Этот горячий агломерат затем охлаждается принудительным обдувом для предотвращения разрушения.

Наконец, охлажденный агломерат просеивается. Куски, находящиеся в целевом диапазоне размеров, отправляются в доменную печь, а любые слишком мелкие частицы возвращаются в начало процесса.

Понимание компромиссов и проблем

Воздействие на окружающую среду

Агломерация является одним из наиболее значительных источников загрязнения воздуха на интегрированном сталелитейном заводе. Процесс сжигания выделяет загрязнители, такие как оксиды серы (SOx), оксиды азота (NOx) и пыль. Это требует обширных и дорогостоящих систем очистки газов и контроля выбросов для соблюдения экологических норм.

Высокое энергопотребление

Хотя агломерация повышает энергоэффективность доменной печи, сам процесс является очень энергоемким. Требуемое топливо (коксовая мелочь) является ценным ресурсом, а большие вентиляторы и оборудование потребляют значительное количество электроэнергии.

Агломерат против окатышей

Агломерация — не единственный метод укрупнения мелкой железной руды. Окомкование — это альтернативный процесс, при котором мелкие частицы скатываются в небольшие однородные шарики и обжигаются в печи. Выбор между агломерацией и окомкованием часто зависит от конкретных характеристик доступной железной руды и конфигурации сталелитейного завода.

Применение этого к вашим целям

Ваше понимание агломерации должно строиться на ее стратегической роли в цепочке создания стоимости производства стали.

- Если ваш основной фокус — эффективность доменной печи: Агломерация является ключом к созданию высокопроницаемого и химически однородного сырья, что напрямую снижает потребление топлива (кокса) и повышает производительность.

- Если ваш основной фокус — экономичное использование материалов: Процесс позволяет использовать недорогую мелкую железную руду и внутренние отходы, превращая потенциальные отходы в ценное сырье.

- Если ваш основной фокус — эксплуатационная стабильность: Однородность агломерата по размеру и химическому составу приводит к гораздо более предсказуемой и плавной работе доменной печи по сравнению с использованием необогащенной руды.

В конечном счете, агломерация — это преобразующий процесс, который химически и физически оптимизирует сырье для полного раскрытия потенциала процесса производства чугуна.

Сводная таблица:

| Этап процесса | Ключевое действие | Назначение |

|---|---|---|

| Смешивание | Смешивание мелкой руды, флюсов, коксовой мелочи и вторичных материалов | Создание однородной сырьевой смеси для стабильной агломерации |

| Воспламенение | Воспламенение смеси на движущемся колоснике; отсасывание воздуха вниз | Инициирование горения для выделения тепла, необходимого для спекания частиц |

| Спекание | Нагрев частиц до 1300–1400°C (ниже точки плавления) | Спекание частиц посредством диффузионного сцепления в твердый пористый агломерационный пирог |

| Охлаждение и сортировка | Дробление, охлаждение и просеивание агломерационного пирога | Получение агломерата нужного размера для доменной печи; возврат мелких фракций |

Готовы оптимизировать ваш сталелитейный процесс с помощью высокоэффективных решений по агломерации? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для металлургических исследований и контроля качества. Независимо от того, разрабатываете ли вы новые шихты для агломерации или анализируете свойства материалов, наши инструменты помогут вам достичь превосходной эффективности доменной печи и операционной стабильности. Свяжитесь с нашими экспертами сегодня, чтобы узнать, как мы можем поддержать критически важную роль вашей лаборатории в сталелитейной промышленности.

Визуальное руководство

Связанные товары

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Почему вакуумная система печи для вакуумного прессования имеет решающее значение для производительности ферритных нержавеющих сталей ODS?

- Каковы преимущества использования вакуумной печи горячего прессования по сравнению с HIP? Оптимизация производства композитов из фольги и волокна

- Почему важно поддерживать состояние высокого вакуума во время спекания горячим прессованием? Оптимизация качества SiCp/2024Al

- Почему при использовании вакуумной горячей прессовальной печи необходимо поддерживать среду высокого вакуума? Экспертное мнение

- Как печь вакуумного горячего прессования способствует получению массивных сплавов Nb-22.5Cr-5Si высокой плотности? Достижение плотности 99%