По своей сути, спекание металла — это производственный процесс, который превращает металлический порошок в твердую функциональную деталь без его плавления. Процесс определяется тремя основными стадиями: смешивание порошков, их прессование под высоким давлением для придания желаемой формы и последующий нагрев формы в контролируемой печи для соединения отдельных частиц посредством атомной диффузии.

Спекание — это не плавление металла; это термический процесс, использующий тепло и давление для слияния отдельных частиц порошка в единую твердую массу. Его основная ценность заключается в способности создавать сложные детали, близкие к конечному размеру, из материалов, которые в противном случае трудно обрабатывать или отливать.

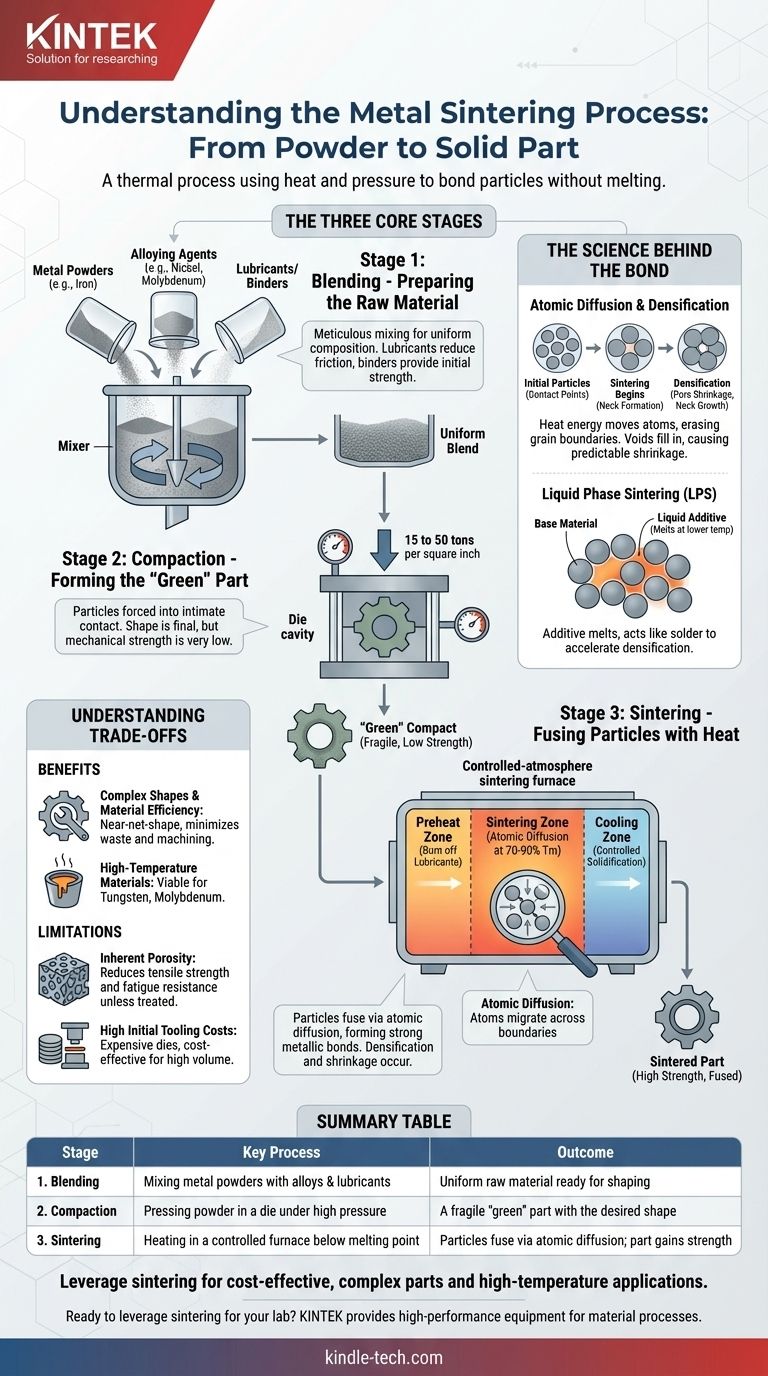

Три основные стадии спекания

Рабочий процесс спекания — это точный, последовательный метод. Каждый этап основывается на предыдущем для достижения желаемой геометрии и механических свойств конечной детали.

Этап 1: Смешивание — Подготовка сырья

Прежде чем начнется какое-либо формование, необходимо подготовить исходные материалы. Это включает тщательное смешивание тонких металлических порошков, таких как железо или алюминий, с другими элементами.

Эти добавки могут включать легирующие агенты (например, никель или молибден для прочности) и смазочные материалы или связующие вещества. Смазочные материалы уменьшают трение на следующем этапе, в то время как связующие вещества обеспечивают начальную прочность.

Этап 2: Прессование — Формирование «сырой» детали

Смешанный порошок дозируется в полость прецизионной матрицы. Затем пресс оказывает огромное давление (обычно от 15 до 50 тонн на квадратный дюйм) на порошок.

Это давление заставляет частицы плотно соприкасаться, создавая хрупкий, предварительно спеченный компонент, известный как «сырая» заготовка. Эта деталь имеет желаемую форму и размеры, но обладает очень низкой механической прочностью, сравнимой с куском мела.

Этап 3: Спекание — Сплавление частиц с помощью тепла

«Сырая» заготовка помещается в спекательную печь с контролируемой атмосферой для предотвращения окисления. Деталь нагревается до температуры, значительно ниже точки плавления основного металла — обычно около 70–90% от его температуры плавления.

Этот процесс нагрева часто проводится в туннельной печи с различными зонами:

- Зона предварительного нагрева: Деталь медленно нагревается для выжигания смазочных материалов и связующих веществ, использовавшихся на этапе смешивания.

- Зона спекания: При пиковой температуре происходит атомная диффузия. Атомы мигрируют через границы частиц, заставляя их сливаться и образовывать прочные металлические связи.

- Зона охлаждения: Новообразованная деталь охлаждается с контролируемой скоростью. Эта скорость может быть отрегулирована для достижения определенной микроструктуры и конечных свойств, таких как твердость.

Наука, лежащая в основе соединения

Понимание того, что происходит на микроскопическом уровне, является ключом к оценке силы и ограничений спекания. Процесс представляет собой тщательное манипулирование принципами материаловедения.

Атомная диффузия: Двигатель спекания

Спекание работает, потому что тепло обеспечивает энергию для движения атомов. При высоких температурах атомы на поверхности каждой частицы порошка становятся подвижными и мигрируют через точки контакта между соседними частицами.

Это движение атомов эффективно стирает границы между отдельными зернами, создавая единую непрерывную кристаллическую структуру. Именно это слияние на атомном уровне придает спеченной детали ее прочность.

Уплотнение и усадка

По мере слияния частиц поры или пустоты между ними постепенно заполняются. Этот процесс, известный как уплотнение, приводит к усадке всего компонента.

Эта усадка является предсказуемой и неотъемлемой частью спекания. Инженеры должны проектировать оснастку для начального прессования так, чтобы она была немного больше, чем конечная желаемая деталь, чтобы компенсировать это запланированное уменьшение размера.

Спекание с жидкой фазой (LPS): Улучшение

Для ускорения уплотнения и достижения более высокой конечной плотности часто используется метод, называемый спеканием с жидкой фазой (LPS).

Это включает добавление небольшого количества легирующего порошка с более низкой температурой плавления, чем у основного материала. Во время нагрева этот добавочный компонент плавится и заполняет поры между твердыми частицами, действуя как припой, который притягивает их друг к другу быстрее и эффективнее.

Понимание компромиссов спекания

Как и любой производственный процесс, спекание предлагает уникальный набор преимуществ и недостатков. Выбор этого метода требует понимания этих компромиссов.

Преимущество: Сложные формы и эффективность использования материала

Спекание — это процесс, близкий к конечному размеру. Он позволяет получать детали, которые очень близки к своим конечным размерам, что значительно сокращает или устраняет необходимость во вторичной механической обработке. Это минимизирует отходы материала, что делает его высокоэффективным по сравнению с методами удаления материала.

Преимущество: Обработка высокотемпературных материалов

Этот процесс уникально подходит для материалов с чрезвычайно высокой температурой плавления, таких как вольфрам и молибден. Плавление и литье этих материалов часто непрактичны или невозможны, что делает спекание одним из немногих жизнеспособных производственных методов.

Ограничение: Внутренняя пористость

Если не выполняются вторичные операции, спеченные детали почти всегда сохраняют некоторую степень пористости. Хотя это может быть полезно для таких применений, как самосмазывающиеся подшипники, это, как правило, снижает общую прочность на растяжение и усталостную прочность детали по сравнению с полностью плотным прокатным или кованым аналогом.

Ограничение: Высокие первоначальные затраты на оснастку

Закаленные стальные матрицы, необходимые для этапа прессования, дороги в изготовлении. Эти высокие первоначальные инвестиции означают, что спекание наиболее рентабельно для серийного производства средней и высокой степени, когда затраты на оснастку могут быть распределены на тысячи деталей.

Принятие правильного решения для вашей цели

Ваше решение об использовании спекания должно основываться на конкретных приоритетах вашего проекта в отношении стоимости, материала и производительности.

- Если ваш основной приоритет — экономически эффективное производство сложных деталей: Спекание — отличный выбор для объемов производства, достаточных для оправдания первоначальных затрат на оснастку.

- Если ваш основной приоритет — высокопроизводительные или высокотемпературные применения: Спекание — один из немногих методов, способных формировать детали из тугоплавких металлов и некоторых передовых керамик.

- Если ваш основной приоритет — максимальная механическая прочность: Учитывайте влияние пористости. Если ваше применение не допускает никаких пустот, вам может потребоваться рассмотреть вторичные этапы уплотнения или выбрать альтернативный процесс, такой как ковка.

В конечном счете, понимание спекания дает вам возможность использовать его уникальную способность преобразовывать простой порошок в сложные, функциональные компоненты с точностью и эффективностью.

Сводная таблица:

| Этап | Ключевой процесс | Результат |

|---|---|---|

| 1. Смешивание | Смешивание металлических порошков с легирующими добавками и смазками | Однородное сырье, готовое к формованию |

| 2. Прессование | Прессование порошка в матрице под высоким давлением | Хрупкая «сырая» деталь желаемой формы |

| 3. Спекание | Нагрев в контролируемой печи ниже точки плавления | Частицы сливаются посредством атомной диффузии; деталь набирает прочность |

Готовы использовать спекание для производственных или научно-исследовательских проектов вашей лаборатории?

KINTEK специализируется на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, необходимых для передовых материаловедческих процессов, таких как спекание. Независимо от того, нужны ли вам надежные печи для точной термической обработки или экспертные консультации по применению материаловедения, мы готовы поддержать инновации вашей лаборатории.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут помочь вам достичь превосходных результатов в порошковой металлургии и за ее пределами.

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

Люди также спрашивают

- Меняется ли температура плавления? Откройте секреты давления и чистоты

- Что такое естественное спекание? Откройте для себя геологический процесс, формирующий рудные месторождения

- Можно ли паять чугун? Низкотемпературное решение для соединения без трещин

- Различные жидкости тают с разной скоростью? Откройте для себя науку о температурах плавления и свойствах материалов

- Как работает закалка в химии? Освоение атомной гонки за более твердой сталью