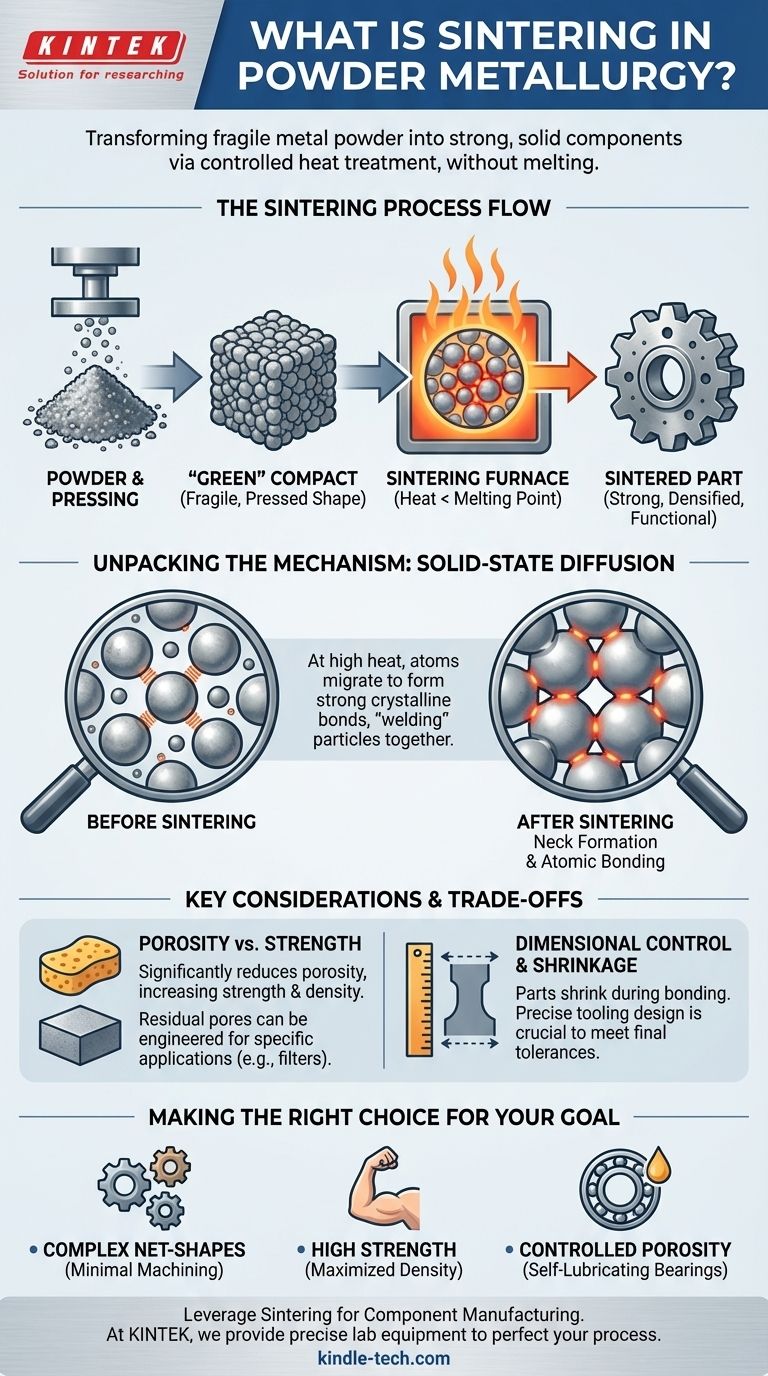

По своей сути, спекание — это процесс термической обработки, используемый в порошковой металлургии для превращения хрупкой, спрессованной порошковой заготовки в прочный, цельный компонент. Нагревая материал в печи до температуры чуть ниже точки плавления, отдельные частицы металла сплавляются, образуя прочные металлургические связи, которые придают детали окончательную прочность и структурную целостность.

Спекание — это не плавление металла. Это контролируемый процесс использования тепловой энергии для осуществления твердотельной диффузии, в результате которой соседние частицы порошка связываются и уплотняются, тем самым превращая слабосвязанный порошковый компакт в прочную, спроектированную деталь.

Роль спекания в порошковой металлургии

Спекание является критическим этапом трансформации, который придает деталям из порошкового металла полезные механические свойства. Без него спрессованная деталь просто рассыпалась бы.

От "сырой" заготовки до готовой детали

Перед спеканием металлический порошок прессуется в форму под высоким давлением. Полученная форма называется "сырой" заготовкой.

Эта сырая заготовка хрупка, удерживается вместе только механическим сцеплением частиц. Она имеет желаемую форму, но ей не хватает прочности, необходимой для любого применения. Спекание — это то, что обеспечивает эту прочность.

Цель: Прочность через связывание

Основная цель спекания — нагрев сырой заготовки в контролируемой печи. Эта тепловая энергия заставляет атомы в точках контакта частиц диффундировать через границы.

Этот атомный перенос создает прочные кристаллические связи, эффективно "сваривая" частицы вместе на микроскопическом уровне. Результатом является значительное увеличение твердости, прочности и плотности детали.

Раскрытие механизма спекания

Процесс работает по принципу, известному как твердотельная диффузия, которая происходит без плавления основного материала.

Сила твердотельной диффузии

При высоких температурах атомы становятся более подвижными. Во время спекания атомы из соседних частиц мигрируют и перестраиваются, образуя соединения, или "шейки", в точках их контакта.

Представьте, как два кубика льда, оставленные в стакане воды, медленно сплавляются в точках их контакта. Спекание достигает аналогичного эффекта для металлических частиц, но при гораздо более высоких температурах и приводит к гораздо более прочной связи.

Критическая роль температуры

Температура спекания точно контролируется и находится ниже точки плавления основного металла.

Это крайне важно, потому что позволяет детали уплотняться и упрочняться, сохраняя при этом свою точную, спрессованную форму. Если бы материал расплавился, контроль размеров был бы полностью потерян.

Контролируемая среда печи

Спекание проводится в специализированных печах с тщательно контролируемой атмосферой. Эта атмосфера обычно инертна или восстановительна, что предотвращает окисление металлических поверхностей, которое в противном случае препятствовало бы надлежащему связыванию между частицами.

Понимание компромиссов

Хотя процесс спекания является мощным, он включает в себя ключевые соображения, которые влияют на конечный продукт.

Пористость против прочности

Спекание значительно уменьшает пустое пространство (пористость) между частицами порошка, но редко полностью устраняет его.

Эта остаточная пористость означает, что спеченная деталь часто менее плотная и может иметь меньшую предельную прочность, чем деталь, изготовленная из цельного, деформированного металла. Однако эта пористость может быть преимуществом конструкции для создания таких изделий, как самосмазывающиеся подшипники или фильтры.

Контроль размеров

По мере того как частицы сплавляются и поры уменьшаются, весь компонент подвергается некоторой усадке. Это изменение должно быть точно предсказано и учтено при первоначальном проектировании оснастки для прессования, чтобы гарантировать соответствие конечной детали требуемым допускам по размерам.

Правильный выбор для вашей цели

Понимание спекания позволяет использовать процесс порошковой металлургии для достижения конкретных инженерных результатов.

- Если ваша основная цель — производство сложных деталей с окончательной формой: Спекание идеально подходит, поскольку оно позволяет формировать сложные геометрии, требующие минимальной последующей механической обработки или не требующие ее вовсе.

- Если ваша основная цель — достижение высокой прочности: Тщательный контроль состава порошка, давления прессования, а также времени, температуры и атмосферы спекания имеет решающее значение для максимальной плотности.

- Если ваша основная цель — создание контролируемой пористости: Спекание — это уникальный процесс, который позволяет целенаправленно проектировать пористые материалы для таких применений, как фильтры и маслопропитанные подшипники.

В конечном счете, спекание — это важнейший процесс, который раскрывает потенциал металлических порошков, превращая их в точные и долговечные инженерные компоненты.

Сводная таблица:

| Аспект спекания | Ключевая деталь |

|---|---|

| Основная цель | Превращение хрупкой "сырой" заготовки в прочную, цельную деталь. |

| Основной механизм | Твердотельная диффузия связывает частицы при температурах ниже плавления. |

| Ключевой результат | Повышение прочности, твердости и плотности конечного компонента. |

| Критический фактор | Контролируемая атмосфера печи для предотвращения окисления и обеспечения связывания. |

| Соображения по проектированию | Предсказуемая усадка детали должна быть учтена при проектировании оснастки. |

Готовы использовать спекание для производства ваших компонентов?

В KINTEK мы специализируемся на точном лабораторном оборудовании и расходных материалах, необходимых для совершенствования ваших процессов порошковой металлургии. Независимо от того, разрабатываете ли вы сложные детали с окончательной формой, оптимизируете для максимальной прочности или проектируете контролируемую пористость, наш опыт и продукты поддерживают ваши цели.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам достичь превосходных результатов в вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Графитировочная печь для вакуумного графитирования материалов отрицательного электрода

- Горизонтальная высокотемпературная графитизационная печь с графитовым нагревом

- Большая вертикальная графитировочная печь с вакуумом

- Муфельная печь для лаборатории 1200℃

Люди также спрашивают

- Каковы проблемы сварки нержавеющей стали? Преодоление деформации, сенсибилизации и загрязнения

- Какова цель использования герметичных стеклянных трубок для спекания тио-ЛИЗИКОНа? Оптимизация чистоты твердого электролита

- Каковы этапы спекания? Руководство по освоению процесса «порошок в деталь»

- Что такое технология распыления? Руководство по прецизионному нанесению тонких пленок

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год