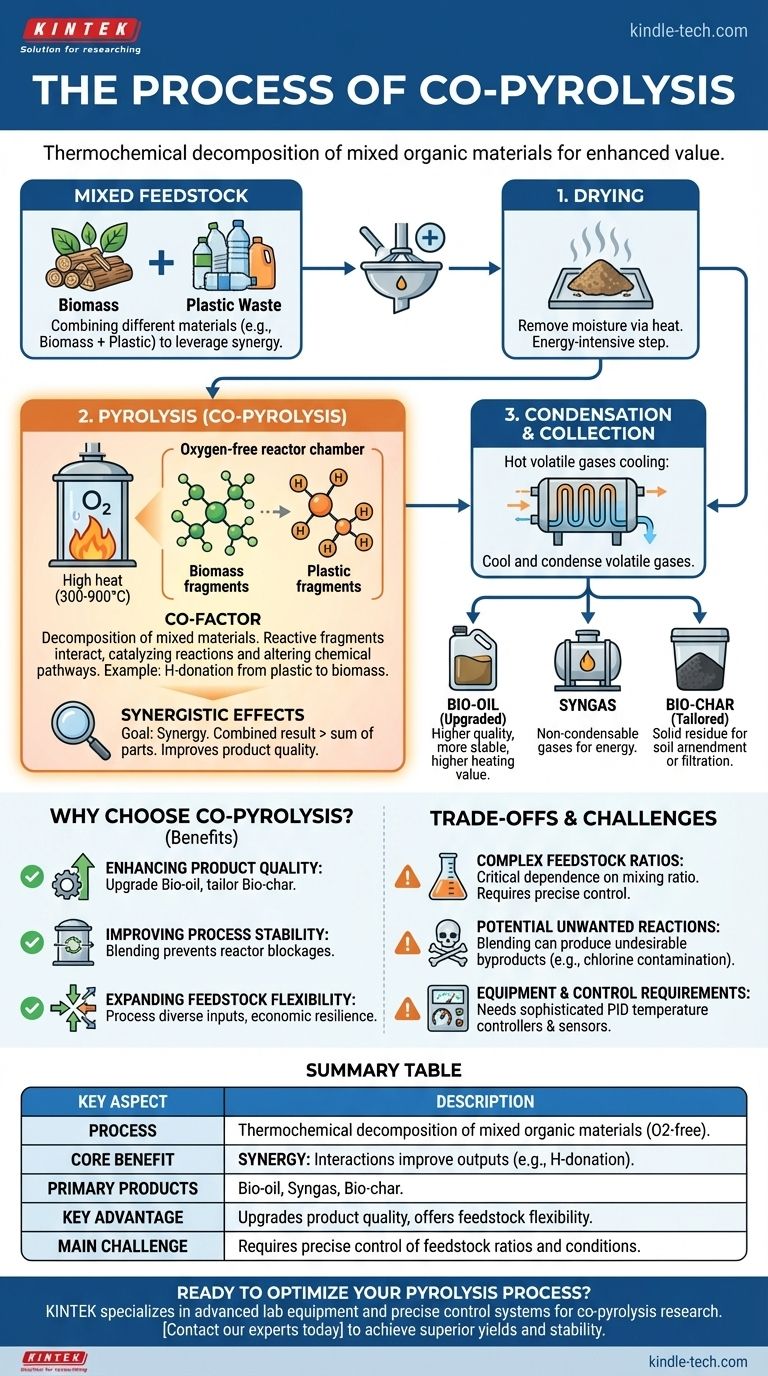

По сути, совместный пиролиз — это термохимическое разложение смеси двух или более различных органических материалов при высоких температурах в бескислородной среде. В то время как стандартный пиролиз обрабатывает один тип сырья, совместный пиролиз целенаправленно объединяет различные материалы — такие как биомасса с пластиковыми отходами — для использования синергетических эффектов и улучшения качества конечного продукта или эффективности процесса.

Ключевое отличие заключается не в самом процессе, а в стратегии. Совместный пиролиз использует те же фундаментальные принципы, что и пиролиз, но применяет их к смешанному сырью для преодоления ограничений одного материала и создания более ценных продуктов.

Деконструкция процесса: от пиролиза к совместному пиролизу

Чтобы понять совместный пиролиз, вы должны сначала освоить основные механизмы пиролиза. Процесс тот же, но взаимодействие между сырьем делает совместный пиролиз отличительной и мощной техникой.

Основа: Три стадии пиролиза

Любой процесс пиролиза, будь то с одним видом сырья или со смесью, проходит три основные стадии:

- Сушка: Сырье нагревается для удаления остаточной влаги. Это важный, энергоемкий этап, который подготавливает материал к термическому разложению.

- Пиролиз: В камере с недостатком кислорода высушенное сырье нагревается до высоких температур (обычно 300-900°C). Интенсивное тепло разрушает сложные химические связи, создавая смесь летучих газов и твердого остатка.

- Конденсация и сбор: Горячие летучие газы охлаждаются и конденсируются в жидкость, известную как биомасло. Неконденсируемые газы (синтез-газ) и оставшийся твердый остаток (биоуголь) собираются отдельно.

Фактор «Со-»: Что меняется при использовании смеси?

При совместном пиролизе происходят те же три стадии. Ключевое различие проявляется на второй стадии, где различные материалы разлагаются вместе. Это не простое усреднение выходов двух материалов.

Вместо этого реактивные фрагменты одного материала взаимодействуют с фрагментами другого. Это взаимодействие может катализировать реакции, отдавать компоненты, такие как водород, и фундаментально изменять химические пути разложения.

Синергетические эффекты: Основное преимущество

Основная цель совместного пиролиза — достижение синергии, когда объединенный результат больше суммы его частей.

Классический пример — совместный пиролиз биомассы (например, древесной щепы) и пластиковых отходов. Биомасса богата кислородом, но бедна водородом, что дает кислотное и нестабильное биомасло. Пластмассы богаты водородом, но их трудно перерабатывать отдельно.

При совместном пиролизе водородные радикалы из разлагающегося пластика могут «отдавать» себя соединениям биомассы. Этот процесс, известный как деоксигенация, производит биомасло более высокого качества с более высокой теплотворной способностью и лучшей стабильностью.

Почему выбирают совместный пиролиз? Ключевые факторы и преимущества

Решение о внедрении совместного пиролиза обусловлено стремлением оптимизировать результаты и преодолеть присущие проблемы переработки отдельных потоков отходов.

Повышение качества продукта

Наиболее значительным преимуществом является возможность улучшения продуктов. Тщательно выбирая сырье, операторы могут значительно улучшить качество биомасла, делая его более жизнеспособным кандидатом для биотоплива. Его также можно использовать для настройки свойств биоугля для конкретных применений, таких как улучшение почвы или фильтрация.

Повышение стабильности процесса

Некоторые виды сырья, особенно пластмассы, могут плавиться и образовывать вязкую жидкость, которая вызывает засорение реактора и эксплуатационные проблемы. Смешивание их со структурированным, неплавящимся сырьем, таким как биомасса, может создать более стабильную матрицу внутри реактора, предотвращая агломерацию и обеспечивая более плавную работу.

Расширение гибкости сырья

Установка, предназначенная для совместного пиролиза, по своей природе более универсальна. Она не зависит от одного, однородного потока отходов. Это позволяет ей перерабатывать разнообразный и переменчивый спектр входных материалов, таких как сельскохозяйственные остатки, твердые бытовые отходы и промышленные пластмассы, что делает всю операцию более экономически устойчивой.

Понимание компромиссов и вызовов

Хотя совместный пиролиз является мощным инструментом, он вносит дополнительный уровень сложности, требующий тщательного управления. Это не простое решение «смешай и нагрей».

Сложность соотношения сырья

Синергетические эффекты сильно зависят от соотношения смешивания сырья. Неправильное соотношение может свести на нет преимущества или даже привести к снижению выходов. Определение оптимальной смеси требует значительных исследований, экспериментов и точного контроля процесса.

Потенциал нежелательных реакций

Хотя синергия является целью, смешивание материалов иногда может приводить к образованию нежелательных побочных продуктов. Например, пластмассы, содержащие хлор (такие как ПВХ), могут вводить коррозионную соляную кислоту в систему и загрязнять конечные продукты, если не управлять ими должным образом.

Требования к оборудованию и контролю

Поскольку реакции более сложны, совместный пиролиз требует сложной системы управления. Как отмечалось в конструкциях пиролизных установок, точные ПИД-регуляторы температуры и чувствительные датчики для мониторинга расхода газа и состава необходимы для направления процесса к желаемому результату и обеспечения стабильных результатов.

Правильный выбор для вашей цели

Совместный пиролиз — это стратегический инструмент для оптимизации. Правильный подход полностью зависит от вашей конечной цели.

- Если ваша основная цель — улучшение качества топлива: Совместно перерабатывайте богатый водородом материал, такой как пластиковые отходы, с богатой кислородом биомассой для получения более стабильного биомасла с более высоким содержанием энергии.

- Если ваша основная цель — гибкость управления отходами: Разработайте свою систему для обработки переменных потоков различных органических отходов, что позволит вам адаптироваться к изменяющейся доступности сырья.

- Если ваша основная цель — производство высококачественного биоугля: Экспериментируйте со смешиванием различных типов биомассы или добавлением конкретных минералов для создания биоугля с заданными свойствами для сельского хозяйства или фильтрации.

Рассматривая совместный пиролиз как метод целенаправленной химической оптимизации, вы можете превратить низкоценные потоки отходов в ценные, высокоэффективные продукты.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Термохимическое разложение смеси органических материалов в бескислородной среде. |

| Основное преимущество | Синергия: Взаимодействие между сырьем (например, донорство водорода от пластика к биомассе) улучшает результаты. |

| Основные продукты | Биомасло (жидкое топливо), синтез-газ и биоуголь (твердый остаток). |

| Ключевое преимущество | Повышает качество продукта и предлагает большую гибкость сырья по сравнению с пиролизом одного вида сырья. |

| Основная проблема | Требует точного контроля соотношения сырья и условий реакции для достижения желаемой синергии. |

Готовы оптимизировать процесс пиролиза и превратить отходы в ценные продукты? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для исследований и разработок в области пиролиза. Наши точные системы контроля температуры и реакторы разработаны, чтобы помочь вам освоить сложности совместного пиролиза, работаете ли вы с биомассой, пластиком или другим смешанным сырьем. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут помочь вам достичь превосходных выходов продукта и стабильности.

Визуальное руководство

Связанные товары

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Какова температура печи с вращающимся подом? Найдите подходящий нагрев для вашего процесса

- При какой температуре начинается пиролиз древесины? Контролируйте процесс для получения биоугля, бионефти или синтез-газа

- Почему для ABO3 перовскитов используется высокотемпературная печь с многозондовым тестированием? Получите точные данные о проводимости

- Как композиты обрабатываются методом спекания? Разработанные решения для материалов посредством передовых методов термического соединения

- Как классифицируются трубчатые печи по ориентации трубы? Выберите правильную конструкцию для вашего процесса