С точки зрения физики, пиролиз — это процесс использования тепловой энергии для разрыва прочных химических связей в больших органических молекулах в среде с недостатком кислорода. Вместо сгорания материал вынужден разлагаться, или «крекироваться», на смесь меньших, более стабильных жидких, газообразных и твердых молекул. Эта трансформация обусловлена подачей достаточной кинетической энергии (тепла) для преодоления энергии активации самих связей.

Основной принцип пиролиза — это не просто нагрев, а контролируемое термическое разложение. Устраняя кислород, вы предотвращаете горение и вместо этого используете термическую вибрацию для физического расщепления сложных молекул на более простые, ценные компоненты, такие как масла, газы и уголь.

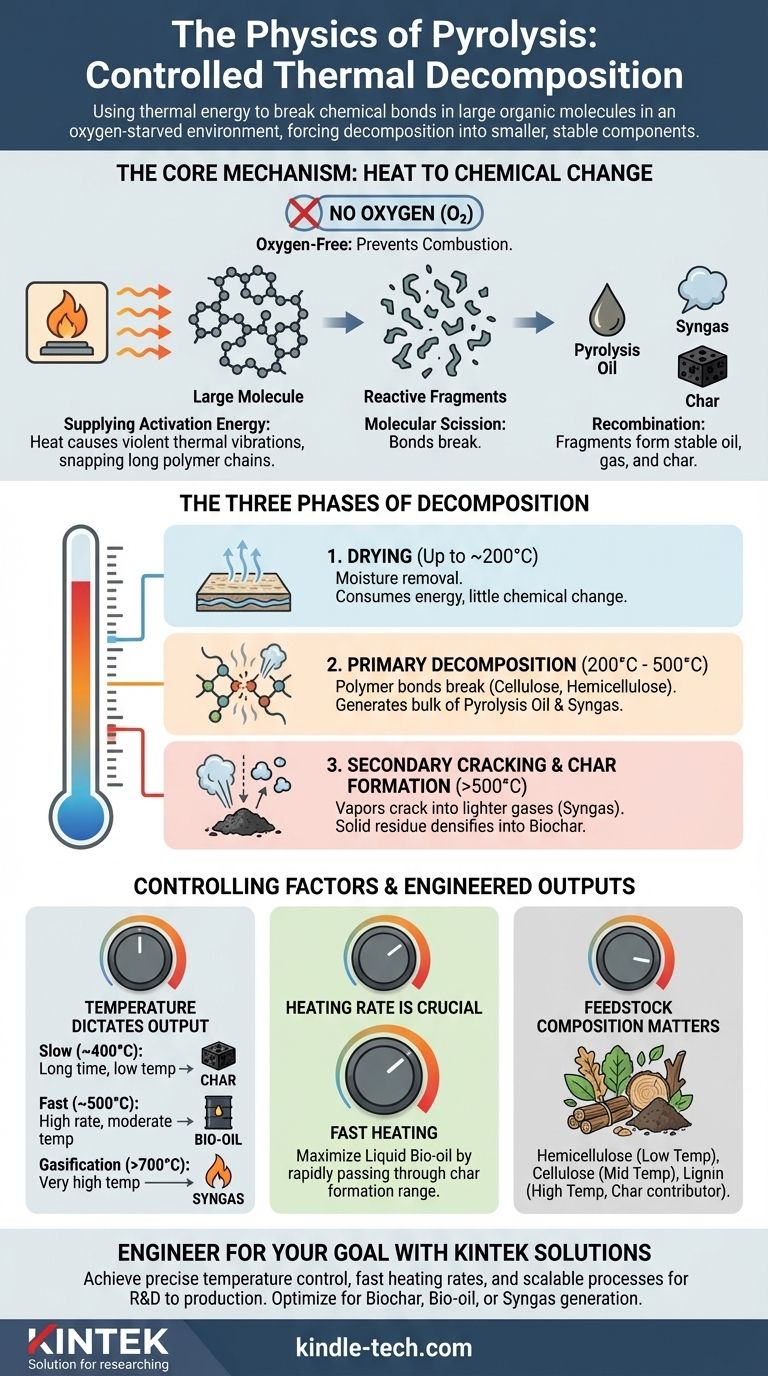

Основной механизм: от тепловой энергии к химическому изменению

Подача энергии активации

Все химические связи имеют «энергию активации» — минимальное количество энергии, необходимое для их разрыва. При пиролизе эту энергию обеспечивает тепло.

При нагревании материала его молекулы вибрируют все сильнее. При определенной температуре эти тепловые колебания становятся достаточно сильными, чтобы разорвать длинные полимерные цепи, из которых состоят такие материалы, как пластик или биомасса.

Критическая роль бескислородной среды

Если бы кислород присутствовал, этот процесс назывался бы сгоранием. Нагретые молекулы быстро реагировали бы с кислородом в сильно экзотермической реакции, выделяя энергию и образуя простые оксиды, такие как диоксид углерода (CO₂) и вода (H₂O).

Удаляя кислород, вы устраняете ключевой ингредиент для горения. Молекулы вынуждены распадаться под действием термического напряжения, что называется термическим крекингом.

Расщепление и рекомбинация молекул

Как только длинные полимерные цепи разорваны (расщепление), они образуют меньшие, часто нестабильные молекулярные фрагменты.

Эти высокореактивные фрагменты немедленно стремятся к стабильности, рекомбинируя в новые, меньшие молекулы. Эта перестройка и производит конечные продукты: пиролизное масло (жидкость), синтез-газ (неконденсируемый газ) и уголь (твердый углеродистый остаток).

Три фазы пиролитического разложения

Процесс происходит не одновременно. По мере повышения температуры материал проходит через различные физические и химические стадии.

Фаза 1: Сушка (до ~200°C)

Первоначальное приложение тепла удаляет любую свободную или захваченную воду из сырья. Эта фаза потребляет значительное количество энергии, но еще не вызывает существенного химического разложения основного материала.

Фаза 2: Первичное разложение (200°C - 500°C)

Это сердце пиролиза. Начинают разрываться основные химические связи полимеров сырья — таких как целлюлоза, гемицеллюлоза и лигнин в биомассе.

На этой стадии образуется основная масса конденсируемых паров, которые при охлаждении превращаются в ценное пиролизное масло. Также выделяются неконденсируемые газы.

Фаза 3: Вторичный крекинг и образование угля (>500°C)

При дальнейшем повышении температуры процесс продолжается. Пары, образовавшиеся в Фазе 2, могут разлагаться еще больше (вторичный крекинг), если они остаются в горячем реакторе, образуя более легкие, простые молекулы газа.

Одновременно оставшийся твердый остаток продолжает уплотняться и выделять любые оставшиеся летучие соединения, в конечном итоге образуя стабильное, богатое углеродом твердое вещество, известное как биоуголь.

Понимание компромиссов и контролирующих факторов

Конечное распределение продуктов не случайно; это прямой результат физических условий, которые вы контролируете.

Температура определяет результат

Конечная температура является наиболее важным управляющим параметром.

- Медленный пиролиз (низкая температура, ~400°C): Более длительное время пребывания и более низкие температуры способствуют образованию угля.

- Быстрый пиролиз (умеренная температура, ~500°C): Высокие скорости нагрева и умеренные температуры максимизируют выход жидкого масла.

- Газификация (высокая температура, >700°C): Очень высокие температуры способствуют вторичному крекингу всех компонентов в синтез-газ.

Скорость нагрева критична для жидкостей

Чтобы максимизировать выход жидкого биомасла, необходимо нагревать материал как можно быстрее. Высокая скорость нагрева гарантирует, что материал быстро пройдет через более низкие температурные диапазоны, где образуется уголь, смещая реакцию в сторону испарения.

Состав сырья имеет значение

Физика остается неизменной, но исходный материал меняет результат. Например, в биомассе гемицеллюлоза разлагается при самой низкой температуре, за ней следует целлюлоза. Лигнин является наиболее устойчивым и вносит основной вклад в конечный выход угля.

Сделайте правильный выбор для своей цели

Понимание физики пиролиза позволяет вам спроектировать процесс для достижения конкретного результата. Точно контролируя физические параметры, вы можете диктовать химический результат.

- Если ваша основная цель — производство биоугля для сельского хозяйства: Используйте медленный пиролиз с более низкими температурами и более длительным временем пребывания для максимизации конечного выхода твердого вещества.

- Если ваша основная цель — создание жидкого биотоплива (биомасла): Используйте быстрый пиролиз с высокими скоростями нагрева и точно контролируемыми пиковыми температурами (около 500°C) для максимизации испарения и последующей конденсации.

- Если ваша основная цель — получение синтез-газа для энергетики: Используйте очень высокие температуры (>700°C) для обеспечения полного вторичного крекинга паров в простые, неконденсируемые молекулы газа.

Освоив эти физические принципы, вы сможете манипулировать процессом пиролиза для преобразования разнообразного сырья в точно заданный набор ценных ресурсов.

Сводная таблица:

| Фаза пиролиза | Диапазон температур | Ключевой процесс | Основные продукты |

|---|---|---|---|

| Сушка | До ~200°C | Удаление влаги | Водяной пар |

| Первичное разложение | 200°C - 500°C | Разрыв полимерных связей | Пиролизное масло, синтез-газ |

| Вторичный крекинг и образование угля | >500°C | Распад паров и уплотнение твердого вещества | Синтез-газ, биоуголь |

Готовы спроектировать свой процесс пиролиза для максимальной эффективности и целевого выхода?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для исследований и разработок в области пиролиза. Независимо от того, сосредоточены ли вы на оптимизации выхода биомасла, производстве высококачественного биоугля или максимизации выработки синтез-газа, наши точные системы нагрева и реакторы разработаны, чтобы предоставить вам необходимый контроль.

Мы помогаем нашим лабораторным клиентам:

- Достигать точного контроля температуры для получения стабильных результатов

- Внедрять высокие скорости нагрева для максимизации выхода жидкостей

- Масштабировать свой процесс от НИОКР до производства с помощью надежного оборудования

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут продвинуть ваши проекты по пиролизу. Свяжитесь с нами через нашу контактную форму, чтобы поговорить с экспертом.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Вакуумная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- Каковы продукты пиролиза биомассы? Откройте для себя биоуголь, биомасло и синтез-газ

- Каковы различные типы пиролизных установок? Выберите подходящую систему для вашего результата

- Каковы компоненты пиролиза биомассы? Полное руководство по системе, продуктам и процессу

- В чем заключается недостаток биоэнергии? Скрытые экологические и экономические издержки

- Является ли пиролиз жизнеспособным? Руководство по экономическому, технологическому и экологическому успеху