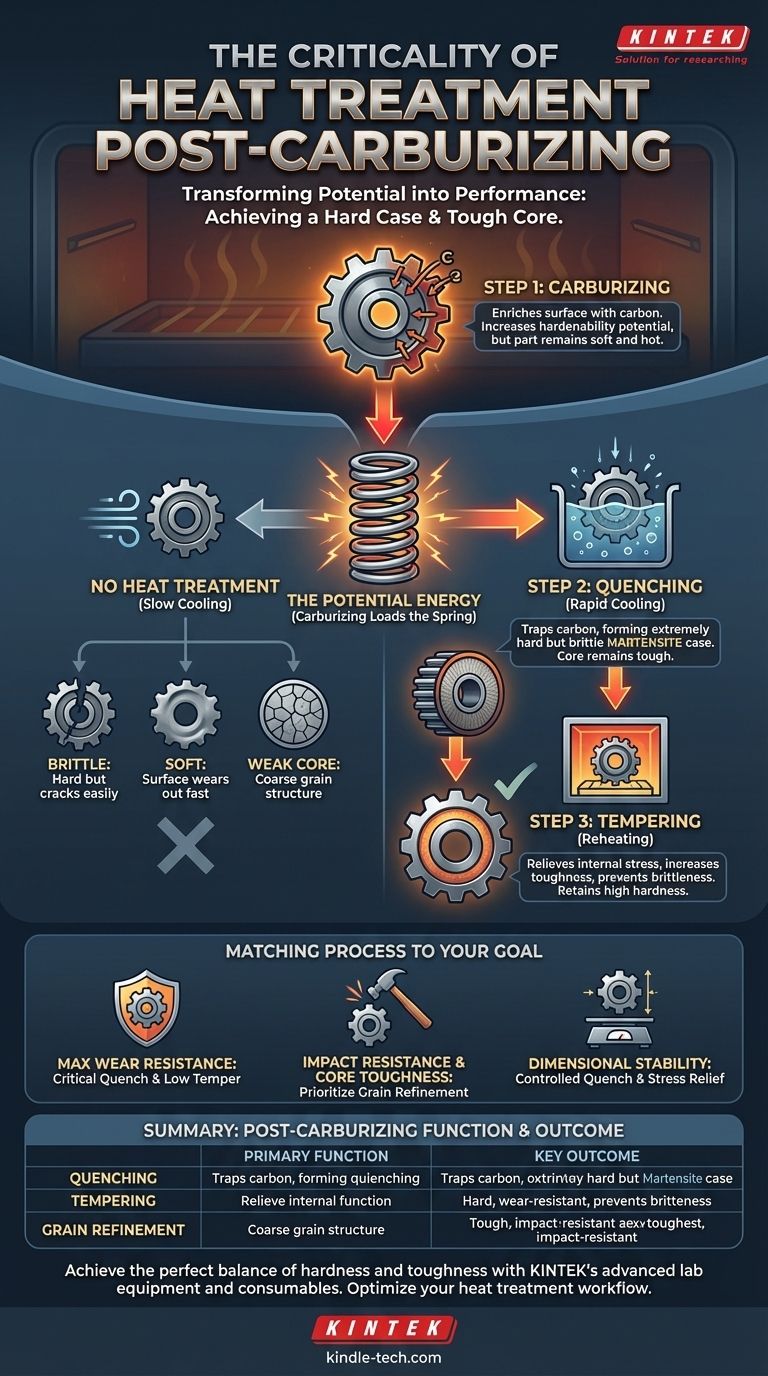

Термообработка после цементации не является необязательной; это важнейший шаг, который позволяет достичь желаемых свойств материала. Сама цементация лишь обогащает поверхность стали углеродом, что увеличивает ее прокаливаемость — ее потенциал стать твердой. Последующие циклы закалки и отпуска фактически превращают этот потенциал в твердый, износостойкий поверхностный слой, обеспечивая при этом сохранение прочности и пластичности сердцевины компонента.

Представьте цементацию как сжатие пружины. Процесс добавляет потенциальную энергию (углерод) на поверхность стали, но именно последующая закалка и отпуск (высвобождение и контроль) превращают этот потенциал в желаемый результат: твердый слой и прочную сердцевину.

Цель: твердый слой с прочной сердцевиной

Вся цель поверхностного упрочнения состоит в создании компонента с двумя различными, оптимизированными зонами. Вам необходима чрезвычайно твердая, износостойкая внешняя часть (слой) для работы с трением и абразивным износом, поддерживаемая более мягкой, более пластичной внутренней частью (сердцевиной) для поглощения ударов и сопротивления разрушению.

Что на самом деле достигается цементацией

Цементация — это диффузионный процесс. При нагреве низкоуглеродистой стали в углеродсодержащей атмосфере атомы углерода проникают в поверхность, создавая высокоуглеродистый стальной «слой» поверх исходной низкоуглеродистой сердцевины.

Этот шаг сам по себе не делает деталь значительно тверже. В конце цикла цементации компонент все еще горячий и относительно мягкий.

Проблема остановки после цементации

Если бы вы просто позволили компоненту медленно остыть на воздухе после цементации, высокоуглеродистый слой образовал бы мягкую микроструктуру (например, перлит). Деталь имела бы высокоуглеродистую поверхность, но ей не хватало бы твердости, необходимой практически для любого инженерного применения.

Кроме того, высокие температуры и длительная продолжительность процесса цементации вызывают рост кристаллических зерен стали, что снижает общую ударную вязкость и прочность материала.

Критическая роль термообработки после цементации

Последующая термообработка — это тщательно контролируемый двухэтапный процесс, предназначенный для решения этих проблем и раскрытия свойств, созданных во время цементации.

Шаг 1: Закалка для твердости

После цементации (и часто после кратковременной корректировки температуры для измельчения зерна) компонент быстро охлаждается, или закаливается, обычно в масле, воде или полимере.

Это быстрое охлаждение удерживает атомы углерода в кристаллической решетке железа высокоуглеродистого слоя, заставляя образовываться микроструктуру, называемую мартенситом. Мартенсит чрезвычайно тверд и хрупок, обеспечивая необходимую износостойкость.

Одновременно низкоуглеродистая сердцевина, которая имеет гораздо меньшую прокаливаемость, не превращается в хрупкий мартенсит. Она образует гораздо более мягкую, прочную микроструктуру, сохраняя свою способность поглощать удары.

Шаг 2: Отпуск для ударной вязкости

Закалка оставляет мартенситный слой в состоянии высоких внутренних напряжений, что делает его слишком хрупким для большинства применений. Незначительное воздействие может привести к его разрушению.

Отпуск — это последний, решающий шаг. Деталь повторно нагревается до относительно низкой температуры (например, 150-200°C или 300-400°F) и выдерживается в течение определенного периода времени.

Этот процесс снимает внутренние напряжения от закалки и слегка перестраивает микроструктуру, значительно увеличивая ударную вязкость и сопротивление разрушению слоя с лишь незначительным снижением его пиковой твердости.

Понимание компромиссов и подводных камней

Пропуск или неправильное выполнение этих шагов сводит на нет всю цель процесса цементации и приводит к выходу компонента из строя.

Хрупкая деталь

Компонент, который закален, но не отпущен, будет иметь твердую, но опасно хрупкую поверхность. Он, вероятно, преждевременно выйдет из строя из-за растрескивания или сколов под эксплуатационными нагрузками.

Мягкая деталь

Компонент, который не закален после цементации, никогда не образует мартенсит. Его поверхность останется мягкой и почти сразу износится при предполагаемом применении.

Слабая сердцевина

Неправильные циклы термообработки могут не измельчить крупнозернистую структуру, которая образуется во время цементации. Это делает сердцевину слабой и восприимчивой к разрушению, даже если поверхность твердая.

Согласование процесса с вашей целью

Термообработка после цементации точно контролируется для достижения конкретных инженерных требований к конечной детали.

- Если ваша основная цель — максимальная износостойкость поверхности: Закалка имеет решающее значение для обеспечения полностью мартенситного слоя, за которой следует низкотемпературный отпуск для снятия напряжений без значительной потери твердости.

- Если ваша основная цель — ударопрочность и ударная вязкость сердцевины: Цикл измельчения зерна перед окончательной закалкой имеет первостепенное значение, обеспечивая мелкозернистую, прочную микроструктуру низкоуглеродистой сердцевины для поглощения ударов.

- Если ваша основная цель — размерная стабильность: Контролируемая закалка и правильное снятие напряжений во время отпуска необходимы для минимизации деформаций и предотвращения растрескивания в сложных геометриях.

В конечном счете, термообработка после цементации — это обязательный процесс, который превращает химический потенциал богатой углеродом поверхности в превосходные механические характеристики конечного компонента.

Сводная таблица:

| Этап после цементации | Основная функция | Ключевой результат |

|---|---|---|

| Закалка | Быстро охлаждает сталь для образования мартенсита в высокоуглеродистом слое. | Создает чрезвычайно твердую, износостойкую поверхность. |

| Отпуск | Повторно нагревает сталь до низкой температуры для снятия внутренних напряжений. | Повышает ударную вязкость и сопротивление разрушению, снижая хрупкость. |

| Измельчение зерна | (Необязательно) Регулирует температуру перед закалкой для измельчения крупного зерна. | Повышает прочность сердцевины и общую ударную вязкость материала. |

Добейтесь идеального баланса твердости и ударной вязкости для ваших компонентов. Точный контроль термообработки после цементации критически важен для производительности и долговечности вашего компонента. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для надежных и воспроизводимых процессов термообработки. Позвольте нашим экспертам помочь вам оптимизировать ваш рабочий процесс — свяжитесь с нами сегодня, чтобы обсудить ваши конкретные лабораторные потребности.

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Какова роль печи с контролируемой атмосферой в спекании меди и молибдена? Достижение высокой чистоты и плотности

- Можно ли нагревать газообразный азот? Используйте инертное тепло для точности и безопасности

- Можно ли использовать азот для пайки? Объяснение ключевых условий и применений

- Что такое инертная атмосфера? Руководство по предотвращению окисления и обеспечению безопасности

- Как создать инертную атмосферу для химической реакции? Точный контроль атмосферы для вашей лаборатории