Самая важная часть термообработки — это не какой-то один конкретный этап, а точный и неукоснительный контроль всего цикла «температура-время». Этот цикл состоит из трех взаимосвязанных фаз — нагрева, выдержки и охлаждения, — и сбой в любой из них поставит под угрозу конечный результат. Правильное выполнение этого полного профиля позволяет преобразовать материал для достижения желаемых свойств, таких как твердость или пластичность.

Хотя многие сосредотачиваются на быстром охлаждении при закалке, истинный ключ к успешной термообработке заключается в понимании того, что каждая фаза — нагрев, выдержка и охлаждение — взаимозависима. «Самая важная часть» — это дисциплина контроля всей этой взаимосвязи между температурой и временем для достижения конкретного, заранее определенного результата.

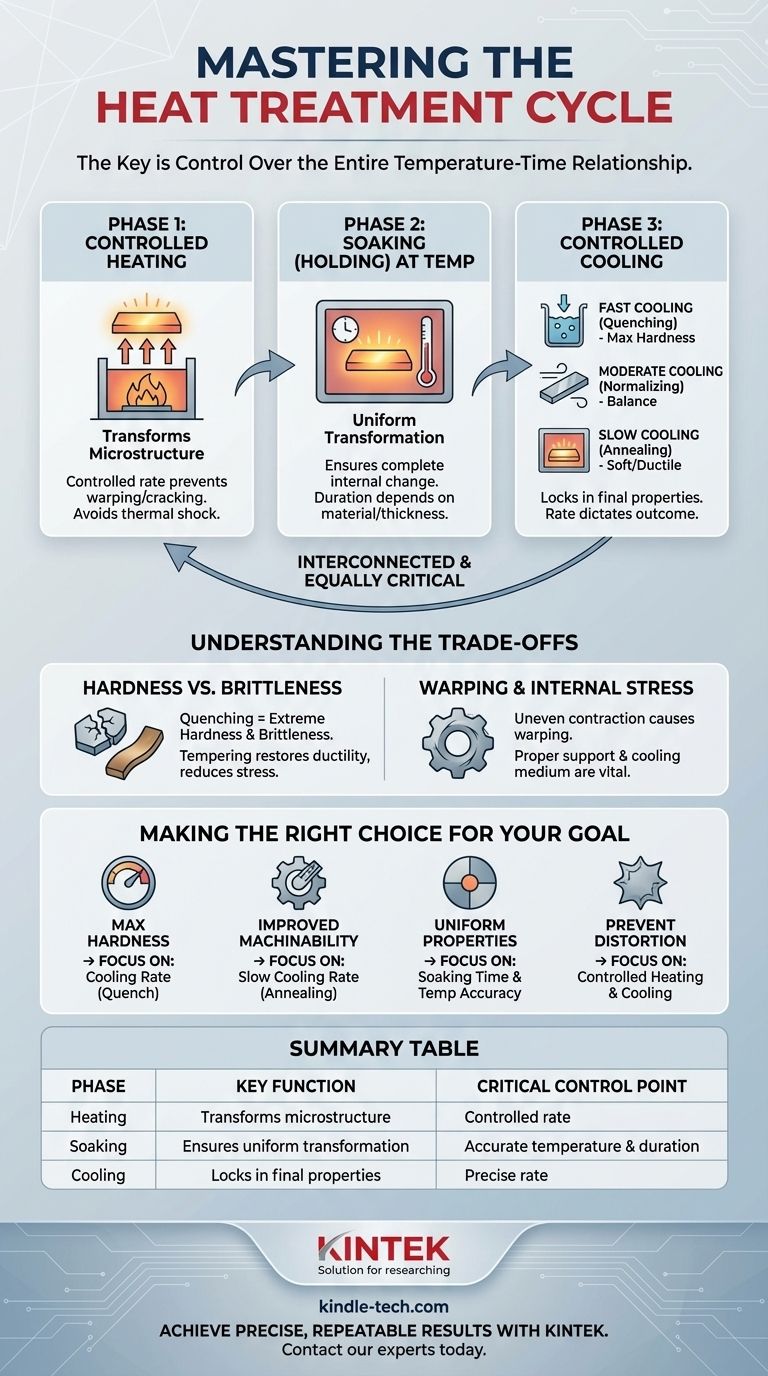

Три столпа цикла термообработки

Любой процесс термообработки, независимо от конкретной цели, строится на трех фундаментальных и одинаково важных фазах. Считать их отдельными шагами — ошибка; это непрерывный процесс, где каждая фаза подготавливает почву для следующей.

Фаза 1: Контролируемый нагрев

Начальный этап нагрева заключается в доведении материала до определенной целевой температуры. Эта температура выбирается потому, что она позволяет внутренней кристаллической структуре материала, или микроструктуре, начать изменяться в более податливое и однородное состояние (для стали это обычно образование аустенита).

Критически важна контролируемая, равномерная скорость нагрева. Слишком быстрый нагрев может вызвать термический шок, приводящий к напряжениям, деформации или даже трещинам, особенно в сложных или крупногабаритных деталях.

Фаза 2: Выдержка при температуре

После достижения целевой температуры материал «выдерживается» при этой температуре в течение определенного времени. Цель выдержки — обеспечить равномерное протекание внутренних структурных изменений по всему объему детали.

Если время выдержки слишком короткое, ядро материала может не преобразоваться полностью, что приведет к непоследовательным и непредсказуемым свойствам. Требуемое время зависит от состава материала, толщины его сечения и конкретного процесса.

Фаза 3: Контролируемое охлаждение

Это часто самая драматичная и визуально отличимая фаза. Скорость, с которой материал охлаждается от температуры выдержки, «запирает» определенную конечную микроструктуру, которая напрямую определяет его механические свойства.

- Быстрое охлаждение (Закалка): Погружение материала в воду, масло или полимерный раствор фиксирует твердую, хрупкую структуру, такую как мартенсит.

- Умеренное охлаждение (Нормализация): Охлаждение на неподвижном воздухе дает сочетание твердости и пластичности.

- Медленное охлаждение (Отжиг): Медленное охлаждение внутри печи создает мягкую, пластичную и легко обрабатываемую структуру.

Скорость охлаждения не является «более важной», чем нагрев или выдержка; ее успех полностью зависит от правильного выполнения двух предыдущих фаз.

Понимание компромиссов

Термообработка — это не волшебная палочка; это точная наука балансирования конкурирующих свойств. Понимание этих компромиссов необходимо для предотвращения сбоев и достижения вашей реальной цели.

Твердость против хрупкости

Самый фундаментальный компромисс — между твердостью и хрупкостью. Процесс, такой как закалка, который создает экстремальную твердость, также делает материал очень хрупким и склонным к разрушению.

Именно поэтому после закалки почти всегда выполняется вторичный процесс термообработки, называемый отпуском. Отпуск включает повторный нагрев детали до гораздо более низкой температуры для снятия напряжений и восстановления некоторой пластичности, снижая хрупкость ценой небольшой потери твердости.

Деформация и внутренние напряжения

Каждый раз, когда вы нагреваете и охлаждаете материал, вы вносите напряжения. Если этот процесс не контролируется, особенно во время охлаждения, разные части компонента будут сжиматься с разной скоростью.

Это неравномерное сжатие может привести к деформации, искажению или даже растрескиванию детали. Правильная поддержка в печи и выбор подходящей среды охлаждения имеют решающее значение для смягчения этих рисков.

Цель определяет процесс

Не существует универсально «лучшего» цикла термообработки. Желаемый результат диктует точные параметры. Как показывают преимущества, цели могут быть совершенно разными:

- Повышение прочности требует совершенно иного цикла (например, закалка и отпуск), чем снятие напряжений для улучшения обрабатываемости (например, отжиг).

- Повышение износостойкости поверхности отличается от изменения свойств всей детали.

Поскольку цель меняет процесс, меняется и «самая критическая» точка контроля.

Сделайте правильный выбор для вашей цели

Чтобы определить, какой части процесса следует уделить наибольшее внимание, вы должны сначала четко определить свою цель.

- Если ваше основное внимание уделяется достижению максимальной твердости: Скорость охлаждения во время закалки является вашей самой критической переменной, и ею необходимо агрессивно управлять.

- Если ваше основное внимание уделяется улучшению обрабатываемости или пластичности: Самой важной фазой является медленная, тщательно контролируемая скорость охлаждения во время цикла отжига.

- Если ваше основное внимание уделяется обеспечению однородных свойств в толстой или сложной детали: Время выдержки и точность температуры имеют первостепенное значение для гарантии полного внутреннего преобразования.

- Если ваше основное внимание уделяется предотвращению искажений: Самыми важными элементами для управления являются контролируемые скорости нагрева и охлаждения, а также правильная поддержка детали.

В конечном счете, успешная термообработка достигается путем овладения взаимосвязью между материалом, температурой и временем.

Сводная таблица:

| Фаза термообработки | Ключевая функция | Критическая точка контроля |

|---|---|---|

| Нагрев | Преобразует микроструктуру материала | Контролируемая скорость для предотвращения деформации/трещин |

| Выдержка (Удержание) | Обеспечивает равномерное преобразование | Точная температура и продолжительность |

| Охлаждение | Фиксирует конечные свойства | Точная скорость (закалка, воздух или печное охлаждение) |

Достигайте точных, воспроизводимых результатов термообработки с KINTEK.

Независимо от того, какова ваша цель — максимальная твердость, улучшенная пластичность или снятие напряжений, — правильное оборудование необходимо для контроля критического цикла «температура-время». KINTEK специализируется на высокопроизводительных лабораторных печах, сушильных шкафах и системах закалки, которые обеспечивают точность и надежность, требуемые вашей лабораторией.

Наши решения для термообработки помогают вам:

- Устранить догадки с помощью точных цифровых регуляторов температуры.

- Обеспечить однородные результаты благодаря стабильной производительности нагрева и выдержки.

- Предотвратить разрушение деталей путем точного управления скоростью охлаждения.

Готовы овладеть процессом термообработки? Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное оборудование для ваших нужд.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска