Максимальная достижимая температура для спекания может достигать 3000°C. Однако эта цифра возможна только при использовании специализированных методов, таких как прямое спекание для высокотугоплавких материалов. Соответствующая температура спекания не является универсальным максимумом, а фундаментально определяется точкой плавления конкретного обрабатываемого материала.

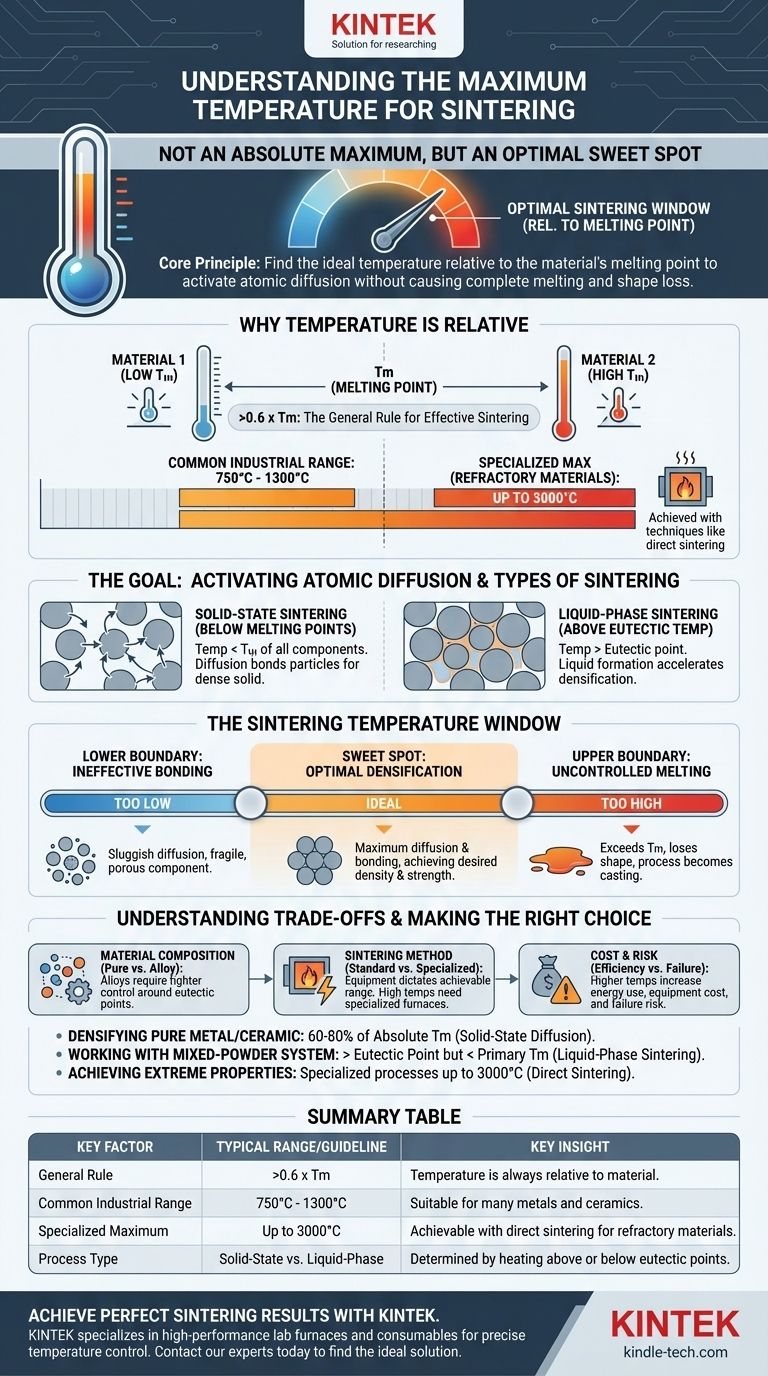

Основной принцип спекания заключается не в достижении максимальной температуры, а в поиске оптимальной температуры относительно точки плавления материала. Эта "золотая середина" должна быть достаточно горячей, чтобы активировать атомную диффузию и связать частицы вместе, но достаточно холодной, чтобы предотвратить потерю формы компонентом из-за полного расплавления.

Почему температура относительна, а не абсолютна

Концепция единой "максимальной" температуры вводит в заблуждение, поскольку спекание — это процесс, специфичный для материала. Правильная температура всегда является функцией внутренних свойств материала.

Эмпирическое правило: Температура плавления (Tm)

В качестве общего руководства, эффективное спекание требует температур, превышающих 0,6 от абсолютной температуры плавления материала (Tm). Для многих распространенных промышленных материалов это помещает типичный рабочий диапазон между 750°C и 1300°C.

Цель: Активация атомной диффузии

Основное назначение тепла при спекании — придать атомам достаточно энергии для движения. Этот процесс, известный как диффузия, позволяет атомам перемещаться через границы соседних порошковых частиц, образуя прочные металлические или керамические связи, которые создают плотную, твердую деталь. Температура является основным рычагом, контролирующим скорость этой диффузии.

Твердофазное против жидкофазного спекания

Контроль температуры также критически важен для определения типа спекания. Если температура остается ниже точки плавления всех компонентов, это твердофазное спекание.

Если материал представляет собой смесь порошков, нагрев его выше эвтектической температуры — самой низкой точки, при которой может образоваться жидкость — инициирует жидкофазное спекание. Это небольшое количество жидкости может значительно ускорить уплотнение.

Температурное окно спекания

Успешное спекание компонента включает работу в тщательно определенном температурном окне. Отклонение выше или ниже этого окна приводит к браку деталей.

Нижняя граница: Неэффективное связывание

Если температура слишком низкая, диффузия вялая или отсутствует. Частицы порошка не будут эффективно связываться, что приведет к хрупкому, сильно пористому компоненту, которому не хватает желаемой прочности и плотности.

Верхняя граница: Неконтролируемое плавление

Если температура слишком высокая, она превышает точку плавления материала. Вместо связывания частицы порошка просто расплавятся в лужу, и компонент потеряет свою заданную форму. В этот момент процесс перестает быть спеканием; он становится литьем.

Золотая середина: Оптимальное уплотнение

Идеальная температура спекания — это "золотая середина", которая максимизирует скорость диффузии и связывания частиц без риска структурного разрушения. Именно здесь деталь достигает максимальной плотности и прочности, сохраняя при этом свою предполагаемую форму.

Понимание компромиссов

Выбор правильной температуры включает балансирование конкурирующих факторов. Это критически важное решение, которое влияет на эффективность процесса, стоимость и конечное качество детали.

Состав материала имеет ключевое значение

Чистые материалы имеют четкую точку плавления, но сплавы или порошковые смеси более сложны. Их поведение зависит от эвтектических точек и температур плавления их различных составляющих, что требует гораздо более жесткого контроля процесса.

Метод спекания имеет значение

Оборудование напрямую влияет на достижимый температурный диапазон. Стандартная печь может работать до 1300°C, что достаточно для многих металлов. Однако обработка тугоплавких материалов, таких как карбид вольфрама или некоторые виды керамики, требует специализированных высокотемпературных печей или методов, таких как прямое спекание, которое использует высокий электрический ток для достижения температур до 3000°C.

Стоимость более высоких температур

Повышение температуры не всегда лучше. Это требует больше энергии, более сложных (и дорогих) печей и создает больший риск отказа детали, если не контролируется с предельной точностью. Цель состоит в том, чтобы использовать самую низкую температуру, которая все еще эффективно достигает желаемых свойств материала.

Правильный выбор для вашей цели

Правильная температурная стратегия полностью зависит от вашего материала и желаемого результата.

- Если ваша основная цель — уплотнение чистого металла или керамики: Вы будете работать при значительной доле (например, 60-80%) его абсолютной температуры плавления для стимулирования твердофазной диффузии.

- Если ваша основная цель — работа со смешанной порошковой системой (например, сплавом): Вы должны тщательно контролировать температуру, чтобы оставаться выше эвтектической точки для жидкофазного спекания, но ниже полной точки плавления основного материала.

- Если ваша основная цель — достижение экстремальных свойств с тугоплавкими материалами: Вам потребуются специализированные процессы, такие как прямое спекание, способные достигать температур, приближающихся к 3000°C.

В конечном итоге, температура является наиболее критической переменной, которую вы можете контролировать для определения конечной плотности, прочности и структурной целостности спеченного компонента.

Сводная таблица:

| Ключевой фактор | Типичный диапазон / Руководство | Ключевая идея |

|---|---|---|

| Общее правило | > 0,6 x Температура плавления материала (Tm) | Температура всегда относительна к конкретному материалу. |

| Обычный промышленный диапазон | 750°C - 1300°C | Подходит для многих металлов и керамики. |

| Специализированный максимум | До 3000°C | Достигается прямым спеканием для тугоплавких материалов. |

| Тип процесса | Твердофазное против жидкофазного | Определяется нагревом выше или ниже эвтектических точек. |

Добейтесь идеальных результатов спекания для ваших конкретных материалов и применений. Правильная печь и точный контроль температуры критически важны для достижения плотности, прочности и структурной целостности, которые требуются вашей лаборатории. KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах, разработанных для широкого диапазона температур и процессов спекания. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши требования к спеканию и найти идеальное решение для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций