По своей сути, кальцинирование — это процесс термической обработки, предназначенный для очистки или преобразования твердого материала путем удаления летучих веществ. Он включает нагрев материала до высокой температуры, но ниже температуры плавления, в контролируемой атмосфере с ограниченным количеством воздуха или без него, чтобы удалить примеси, такие как вода, диоксид углерода или сера.

Основная цель кальцинирования состоит не просто в нагревании вещества, а в инициировании специфического химического или физического изменения — преобразовании его в более стабильную, концентрированную или реакционноспособную форму для последующей обработки.

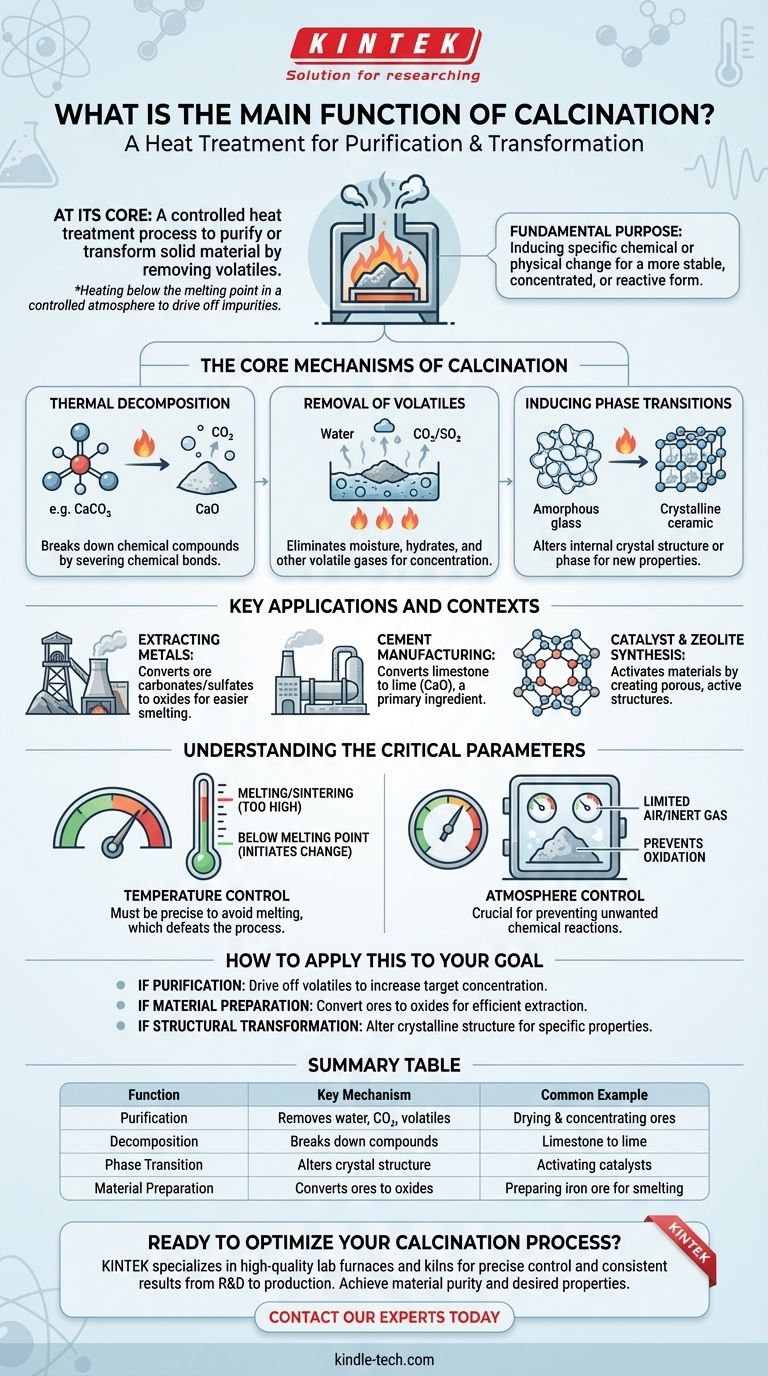

Основные механизмы кальцинирования

Кальцинирование достигает своих результатов посредством нескольких ключевых термических эффектов. Понимание этих механизмов показывает, почему это является основополагающим процессом в материаловедении и металлургии.

Термическое разложение

Наиболее распространенная функция — разложение химических соединений. Применение тепла обеспечивает энергию, необходимую для разрыва химических связей, заставляя вещество разлагаться на более простые компоненты.

Классическим примером является разложение карбонатов металлов, таких как известняк (карбонат кальция), на оксид металла и газообразный диоксид углерода, который затем удаляется.

Удаление летучих веществ

Этот процесс очень эффективен для удаления любого вещества, которое может быть испарено. Это включает физически поглощенную влагу с поверхности материала.

Он также удаляет химически связанную воду (гидраты) и другие летучие газы, такие как диоксид углерода или диоксид серы, оставляя после себя более концентрированное и очищенное твердое вещество.

Индуцирование фазовых переходов

Помимо очистки, кальцинирование можно использовать для изменения внутренней структуры материала. Контролируемое применение тепла может вызвать изменение кристаллической структуры или фазы вещества.

Например, оно используется при витрификации стекла, намеренно превращая аморфное, некристаллическое стекло в кристаллический керамический материал с другими свойствами.

Ключевые области применения и контексты

Кальцинирование — это не малоизвестная лабораторная техника; это критически важный этап во многих крупномасштабных промышленных процессах.

Извлечение металлов из руд

Это наиболее известное применение. Руды часто добывают в виде карбонатов или сульфатов. Кальцинирование превращает эти руды в оксиды металлов, которые гораздо легче химически восстановить до чистого металла на более поздней стадии плавки.

Производство цемента

Производство цемента в значительной степени зависит от кальцинирования. Известняк (CaCO3) нагревают во вращающейся печи для получения извести (CaO), основного компонента цемента. Это одно применение представляет собой одно из самых масштабных применений процесса кальцинирования в мире.

Синтез катализаторов и цеолитов

В химической промышленности кальцинирование используется для активации материалов. Например, при синтезе цеолитов (используемых в качестве катализаторов и адсорбентов) кальцинирование удаляет ионы-заполнители, такие как аммоний, создавая пористую, химически активную структуру, которой известен материал.

Понимание критических параметров

Успех кальцинирования зависит от точного контроля двух основных факторов. Ошибки в них могут испортить материал или сделать процесс неэффективным.

Критическая роль температуры

Температура должна быть тщательно откалибрована. Она должна быть достаточно высокой, чтобы инициировать желаемое разложение или фазовый переход, но должна оставаться ниже температуры плавления материала.

Если температура слишком высока, материал может расплавиться или спечься (сплавиться в сплошную массу), что препятствует удалению летучих веществ и сводит на нет цель процесса.

Важность контроля атмосферы

Кальцинирование обычно проводится в отсутствие воздуха или при его ограниченном количестве. Это имеет решающее значение для предотвращения нежелательных химических реакций, в первую очередь окисления.

В некоторых специальных случаях вводится контролируемое количество воздуха для достижения специфического, частичного окисления, но атмосфера всегда является намеренно управляемым параметром, а не второстепенным.

Как применить это к вашей цели

Цель вашего процесса кальцинирования определит ваш операционный фокус.

- Если ваш основной фокус — очистка: Ваша главная цель — удалить воду, карбонаты или другие летучие примеси для повышения концентрации целевого соединения.

- Если ваш основной фокус — подготовка материала: Кальцинирование — это ваш необходимый первый шаг для преобразования руд в оксиды, что делает их химически готовыми для эффективного восстановления до металла.

- Если ваш основной фокус — структурное преобразование: Используйте кальцинирование для точного изменения кристаллической структуры материала, например, при активации катализатора или создании стеклокерамики.

В конечном счете, кальцинирование — это основополагающий термический процесс, используемый для точного контроля химического и физического состояния твердых материалов.

Сводная таблица:

| Функция | Ключевой механизм | Типичный пример |

|---|---|---|

| Очистка | Удаляет воду, CO₂ и другие летучие вещества | Сушка и концентрирование руд |

| Разложение | Разрушает соединения (например, карбонаты) | Превращение известняка (CaCO₃) в известь (CaO) |

| Фазовый переход | Изменяет кристаллическую структуру | Активация катализаторов или создание стеклокерамики |

| Подготовка материала | Превращает руды в оксиды для извлечения металла | Подготовка железной руды к плавке |

Готовы оптимизировать процесс кальцинирования?

Кальцинирование — это критически важный этап для достижения чистоты материала и желаемых свойств. Независимо от того, разрабатываете ли вы новые катализаторы, перерабатываете руды или производите передовую керамику, правильное оборудование необходимо для точного контроля температуры и атмосферы.

KINTEK специализируется на высококачественных лабораторных печах и печах, разработанных для надежного и эффективного кальцинирования. Наши решения помогут вам:

- Достигать стабильных результатов с точным контролем температуры.

- Обеспечивать целостность процесса с возможностью контроля атмосферы.

- Масштабировать ваши операции от НИОКР до производства.

Давайте обсудим ваше конкретное применение. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для кальцинирования для вашей лаборатории или производственных нужд.

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Как работает роторный экстрактор? Освоение непрерывной обработки твердых веществ в больших объемах

- Какие зоны существуют во вращающейся печи при производстве цемента? Освойте основной процесс для получения высококачественного клинкера

- Что такое зона сушки во вращающейся печи? Повысьте эффективность с помощью современных решений для сушки

- Какое оборудование необходимо для пиролизной лаборатории? Выбор правильного реактора для вашего исследования

- Как композиты обрабатываются методом спекания? Разработанные решения для материалов посредством передовых методов термического соединения