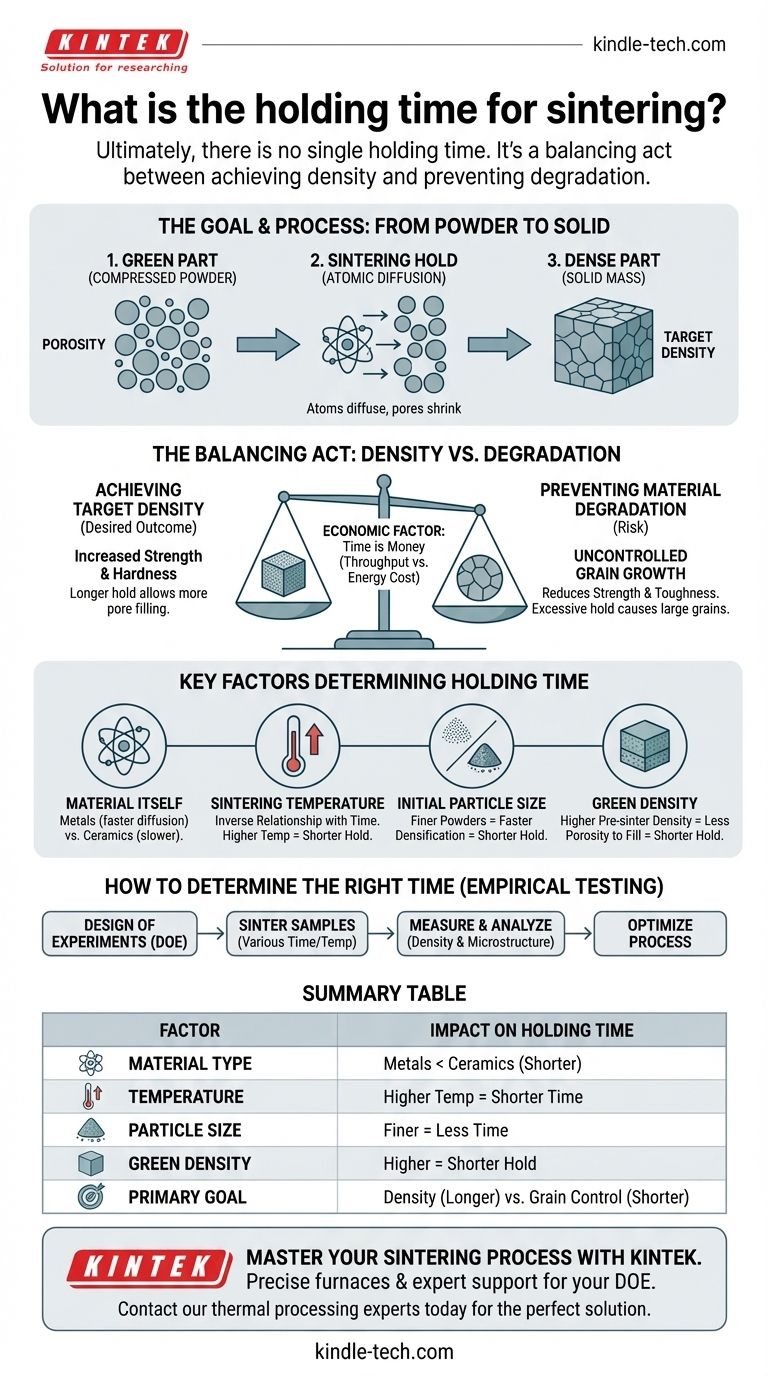

В конечном итоге, не существует единого времени выдержки для спекания. Правильная продолжительность — это не фиксированное число, а переменная, которая полностью зависит от вашего материала, вашего оборудования и желаемого результата. Хотя типичное время выдержки варьируется от 30 минут до нескольких часов, это значение является результатом тщательного балансирования между достижением плотности и предотвращением деградации материала.

Основная задача состоит не в поиске магического числа для времени выдержки, а в понимании его как инструмента. Ваша цель — обеспечить достаточное время для атомной диффузии, чтобы устранить пористость и создать плотную деталь, но не настолько много времени, чтобы вызвать чрезмерный рост зерен, который может ослабить конечный компонент.

Какова цель выдержки при спекании?

Период выдержки, также известный как «время выдержки при заданной температуре», является критической фазой, в которой происходит фактическое уплотнение материала. Это происходит после того, как печь достигла целевой температуры спекания.

От порошка к твердому телу

Спекание — это термический процесс, при котором частицы порошка связываются в твердую массу при температуре ниже точки плавления материала. Время выдержки — это период, в течение которого вы позволяете этому связыванию происходить.

Изначально у вас есть «сырая» деталь, изготовленная из спрессованного порошка со значительным пустым пространством (пористостью) между частицами. Цель выдержки — уменьшить или устранить эту пористость.

Роль атомной диффузии

Во время выдержки атомы перемещаются или диффундируют из точек контакта между частицами, чтобы заполнить пустоты. Этот процесс приводит к усадке детали и увеличению ее плотности.

Время — это переменная, которая позволяет этой диффузии развиваться. Недостаточное время означает неполную диффузию, оставляя поры и приводя к слабой, недостаточно плотной детали.

Ключевые факторы, определяющие время выдержки

Время выдержки неразрывно связано с несколькими другими переменными процесса. Вы не можете определить одно, не учитывая другие.

Сам материал

Различные материалы имеют совершенно разные скорости диффузии. Металлы с их металлическими связями обычно допускают более быструю диффузию и часто могут быть спечены за более короткое время, чем керамика, которая имеет прочные ковалентные или ионные связи, затрудняющие движение атомов.

Температура спекания

Температура — это самый мощный рычаг, который вы можете использовать. Более высокие температуры значительно ускоряют скорость атомной диффузии.

Следовательно, время выдержки и температура имеют обратную зависимость. Вы часто можете достичь того же уровня уплотнения, используя более короткую выдержку при более высокой температуре или более длительную выдержку при более низкой температуре.

Начальный размер и форма частиц

Более мелкие порошки с их большим отношением площади поверхности к объему обладают большей термодинамической движущей силой для спекания. Они будут уплотняться быстрее, чем более крупные порошки, что позволяет сократить время выдержки.

«Зеленая» плотность и подготовка

Плотность вашей детали до спекания имеет решающее значение. Деталь, спрессованная до более высокой «зеленой» плотности, уже имеет меньший объем пор для устранения. Это требует меньшего переноса материала и может значительно сократить необходимое время выдержки.

Понимание компромиссов: плотность против деградации

Оптимизация времени выдержки — это классический инженерный компромисс. Вы балансируете желаемый результат с потенциальными негативными последствиями.

Основная цель: достижение целевой плотности

Основная причина выдержки — достижение целевой плотности, которая напрямую связана с механическими свойствами конечной детали, такими как прочность и твердость. Чем дольше выдержка, тем больше времени для заполнения пор и увеличения плотности.

Основной риск: неконтролируемый рост зерен

Пока атомы заполняют поры, они также перестраиваются в более крупные кристаллические структуры, процесс, называемый ростом зерен. Если выдержка слишком долгая, эти зерна могут стать чрезмерно большими.

Крупные зерна могут быть вредными, часто снижая прочность, вязкость и сопротивление разрушению материала. Заключительная стадия спекания — это гонка между устранением последних нескольких пор и предотвращением неконтролируемого роста зерен.

Экономический фактор: пропускная способность и стоимость энергии

С промышленной точки зрения, время — деньги. Более длительное время выдержки означает более высокое потребление энергии на деталь и более низкую пропускную способность печи. Нахождение кратчайшего возможного времени, которое все еще соответствует спецификации качества, является основным экономическим фактором.

Как определить правильное время выдержки

Нет замены эмпирическим испытаниям. Идеальный метод — провести планирование эксперимента (DOE), при котором вы спекаете образцы при различных комбинациях времени и температуры, затем измеряете их плотность и анализируете их микроструктуру (размер зерен).

- Если ваша основная цель — достижение максимальной теоретической плотности: Вам может потребоваться изучить более длительное время выдержки при несколько более низких температурах, чтобы обеспечить полное уплотнение, тщательно ограничивая рост зерен.

- Если ваша основная цель — крупносерийное производство: Вы, вероятно, будете отдавать приоритет более коротким циклам, используя максимально возможную температуру, которая не вызывает термического шока или неприемлемого роста зерен.

- Если ваша основная цель — разработка процесса для нового материала: Начните с исследования спекания. Создайте матрицу тестов с различными временами выдержки (например, 30, 60, 120, 240 минут) при фиксированной температуре, чтобы понять, как плотность и размер зерен изменяются со временем.

Овладение временем выдержки — это контроль динамического процесса, а не просто установка таймера.

Сводная таблица:

| Фактор | Влияние на время выдержки |

|---|---|

| Тип материала | Металлы обычно требуют меньшего времени, чем керамика. |

| Температура спекания | Более высокая температура позволяет сократить время выдержки. |

| Размер частиц | Более мелкие порошки обычно требуют меньше времени. |

| «Зеленая» плотность | Более высокая плотность до спекания может сократить время выдержки. |

| Основная цель | Более длительные выдержки увеличивают плотность, но рискуют ростом зерен. |

Оптимизируйте процесс спекания с KINTEK

Определение точного времени выдержки имеет решающее значение для достижения необходимых механических свойств и плотности в ваших конечных компонентах. В KINTEK мы специализируемся на предоставлении высококачественных лабораторных печей и экспертной поддержки, необходимых для точной термической обработки.

Наши печи для спекания обеспечивают точный контроль температуры и однородность, необходимые для проведения ваших экспериментов (DOE) и оптимизации времени выдержки для любого материала, от металлов до современной керамики.

Позвольте нам помочь вам повысить эффективность производства и качество деталей.

Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение для печи для вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов