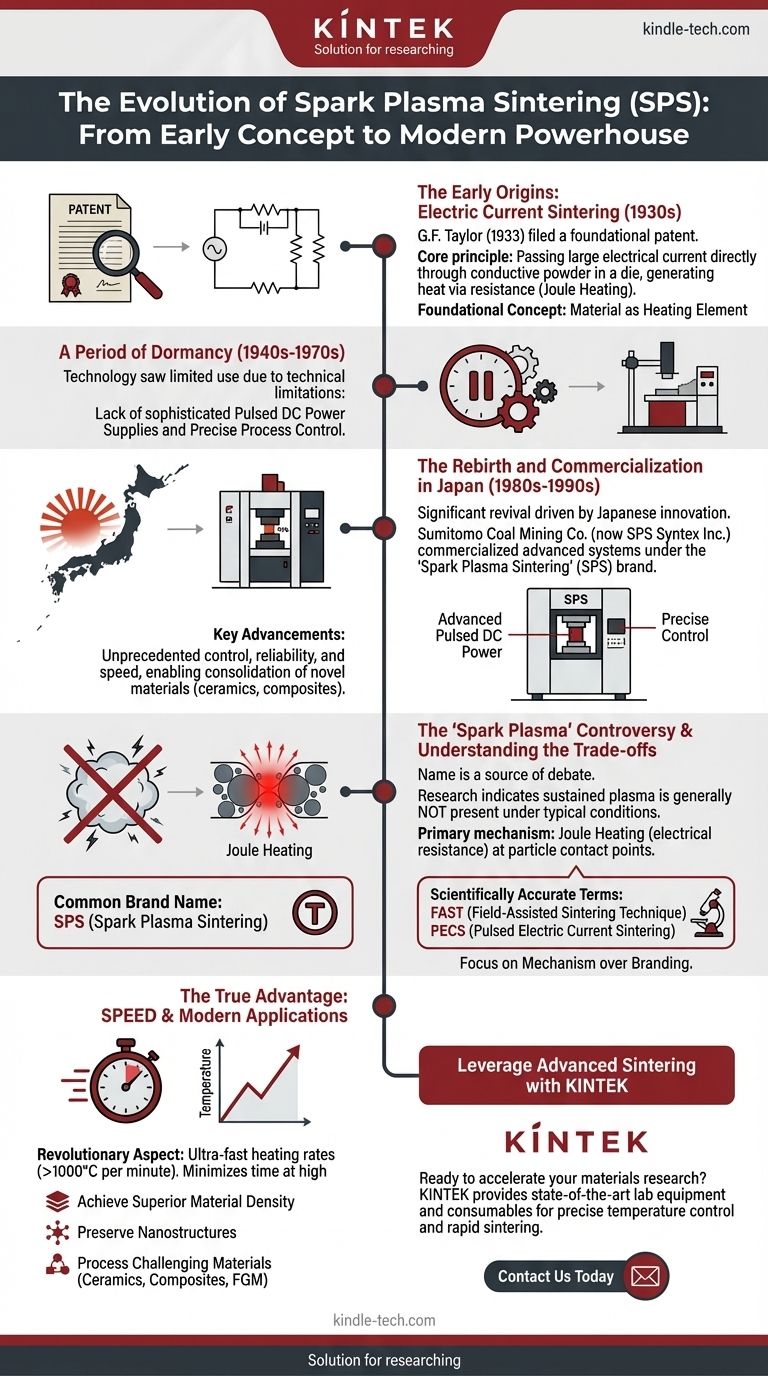

Вопреки своему современно звучащему названию, основной принцип искрового плазменного спекания (ИПС) не является недавним открытием. Технология имеет долгую историю, уходящую корнями в начало 20-го века, но именно развитие передовой силовой электроники и систем управления в Японии в 1980-х и 1990-х годах привело к ее коммерциализации и широкому распространению под названием "ИПС".

История искрового плазменного спекания — это история технологической эволюции и ребрендинга. Фундаментальная концепция использования электрического тока для одновременного нагрева и прессования порошка насчитывает почти столетие, но современный ИПС представляет собой высокоразвитую и коммерчески успешную реализацию этого принципа, несмотря на продолжающиеся дебаты о научной точности названия.

Ранние истоки: Электрическое токовое спекание

Идея использования электрического тока для консолидации порошков существует гораздо дольше, чем торговая марка "ИПС". Ее истоки лежат в том, что более широко и точно известно как технология спекания с помощью поля (Field-Assisted Sintering Technique, FAST).

Основополагающий патент

Самые ранние работы относятся к 1930-м годам. Ключевой патент Г. Ф. Тейлора 1933 года описывал метод пропускания большого электрического тока непосредственно через матрицу, содержащую проводящий порошок, генерируя быстрый нагрев за счет электрического сопротивления.

Эта основополагающая концепция — использование самого материала (и его контактных точек) в качестве нагревательного элемента — является основным принципом, лежащим в основе современного ИПС.

Период бездействия

Несмотря на этот ранний патент, технология ограниченно использовалась в течение нескольких десятилетий. Основными препятствиями были технические: отсутствие сложных импульсных источников постоянного тока и точных систем управления процессом, необходимых для управления чрезвычайно высокими скоростями нагрева без повреждения образца или оборудования.

Возрождение и коммерциализация в Японии

Технология пережила значительное возрождение в конце 20-го века, в основном благодаря инновациям в Японии. Именно эта эпоха дала рождение названию "Искровое плазменное спекание".

Sumitomo и бренд "SPS"

В конце 1980-х и начале 1990-х годов японские компании, такие как Sumitomo Coal Mining Co. (ныне SPS Syntex Inc.), разработали и коммерциализировали передовые системы, основанные на этом принципе. Они назвали свой конкретный процесс и оборудование "Искровое плазменное спекание" (SPS).

Эта коммерциализация стала поворотным моментом. Новые машины предлагали беспрецедентный контроль, надежность и скорость, позволяя исследователям консолидировать новые материалы, такие как керамика, композиты и функционально-градиентные материалы, которые было трудно обрабатывать с использованием обычных печей.

Споры о "искровой плазме"

Само название стало источником значительных научных дебатов. Термин предполагает, что искра или плазма генерируется между частицами порошка, что, как считается, очищает поверхности частиц и усиливает спекание.

Однако большое количество исследований показывает, что устойчивая плазма, как правило, отсутствует в типичных условиях ИПС. Основной механизм нагрева понимается как джоулев нагрев (электрическое сопротивление), сосредоточенный в точках контакта между частицами.

Понимание компромиссов и заблуждений

Понимание истории проясняет общие точки путаницы относительно технологии и ее названия. Ключевым является разделение физического механизма и коммерческого брендинга.

Название против механизма

Многие в академическом сообществе предпочитают более описательные термины, такие как технология спекания с помощью поля (FAST) или импульсное электрическое токовое спекание (PECS). Эти названия точно описывают процесс, не делая заявлений о наличии плазмы.

"ИПС" лучше всего понимать как торговую марку для очень успешного типа оборудования FAST/PECS.

Истинное преимущество: Скорость

Революционным аспектом технологии, как в ее ранней концепции, так и в современной форме, является скорость. Используя образец в качестве нагревательного элемента, скорость нагрева может превышать 1000°C в минуту.

Этот сверхбыстрый нагрев минимизирует время пребывания материала при высоких температурах, что крайне важно для предотвращения нежелательного роста зерен. Это позволяет создавать плотные, наноструктурированные материалы с превосходными механическими свойствами.

Как эта история влияет на современное использование

Понимание пути от патента 1930-х годов до современного коммерческого процесса обеспечивает критически важный контекст для любого, кто использует или оценивает эту технологию.

- Если ваша основная цель — исследование: Уделите первоочередное внимание пониманию основного механизма как формы FAST/PECS. Это позволит вам лучше контролировать параметры процесса, выходящие за рамки предустановок коммерческой машины.

- Если ваша основная цель — производство материалов: Признайте, что "ИПС" представляет собой зрелую, надежную и высокопроизводительную технологию, а не экспериментальную, благодаря десятилетиям доработок.

- Если вы сообщаете о своей работе: Имейте в виду, что, хотя "ИПС" является распространенным термином, использование "FAST" или "PECS" может быть более научно точным и часто предпочтительнее в академической литературе.

Знание того, что ИПС построен на давно установленном фундаменте, дает вам уверенность в использовании его мощных возможностей для разработки передовых материалов.

Сводная таблица:

| Эпоха | Ключевое развитие | Значение |

|---|---|---|

| 1930-е годы | Основополагающий патент Г.Ф. Тейлора на электрическое токовое спекание | Установлен основной принцип использования порошка в качестве нагревательного элемента |

| 1980-е–1990-е годы | Японская коммерциализация компанией Sumitomo (бренд SPS) | Внедрены передовые импульсные источники постоянного тока и системы управления процессом |

| Настоящее время | Широкое распространение как технология FAST/PECS | Обеспечивает быстрое спекание передовых материалов с минимальным ростом зерен |

Готовы использовать передовую технологию спекания для ваших исследований материалов?

В KINTEK мы специализируемся на предоставлении современного лабораторного оборудования и расходных материалов для материаловедческих применений. Наш опыт в технологиях спекания может помочь вам:

- Достичь превосходной плотности материала с точным контролем температуры

- Сохранить наноструктуры благодаря быстрым скоростям нагрева до 1000°C в минуту

- Обрабатывать сложные материалы, включая керамику, композиты и функционально-градиентные материалы

Независимо от того, проводите ли вы фундаментальные исследования или масштабируете производство материалов, наша команда может предоставить подходящее оборудование и поддержку для ваших потребностей в спекании.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения для спекания могут ускорить разработку ваших материалов!

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Что такое процесс SPS искрового плазменного спекания? Руководство по быстрому низкотемпературному уплотнению

- Каковы преимущества SPS? Достижение превосходной плотности и производительности материала

- Каков механизм процесса SPS? Глубокое погружение в быстрое низкотемпературное спекание

- Каковы различные методы спекания? Выберите правильную технологию для вашего материала и применения

- Что такое материал паровой фазы? Достигайте более быстрого и плотного спекания с помощью технологии SPS