По своей сути, термообработка — это строго контролируемый производственный процесс, использующий нагрев и охлаждение для целенаправленного изменения физических и механических свойств материала, чаще всего металла. Ее функция заключается не в изменении формы детали, а в модификации ее внутренней микроструктуры. Это позволяет инженерам сделать материал более твердым, прочным и устойчивым к износу или, наоборот, более мягким и пластичным, чтобы он точно соответствовал требованиям конкретного применения.

Термообработку следует рассматривать как процесс настройки свойств материала. Она позволяет разрешить присущие противоречия — такие как компромисс между твердостью и хрупкостью — для достижения оптимального баланса характеристик, которым сырье само по себе не обладает.

Основной принцип: манипулирование микроструктурой

Термообработка работает за счет изменения внутренней кристаллической структуры металла, известной как его микроструктура. Эта внутренняя архитектура в конечном итоге определяет механические свойства материала.

Механизм изменений

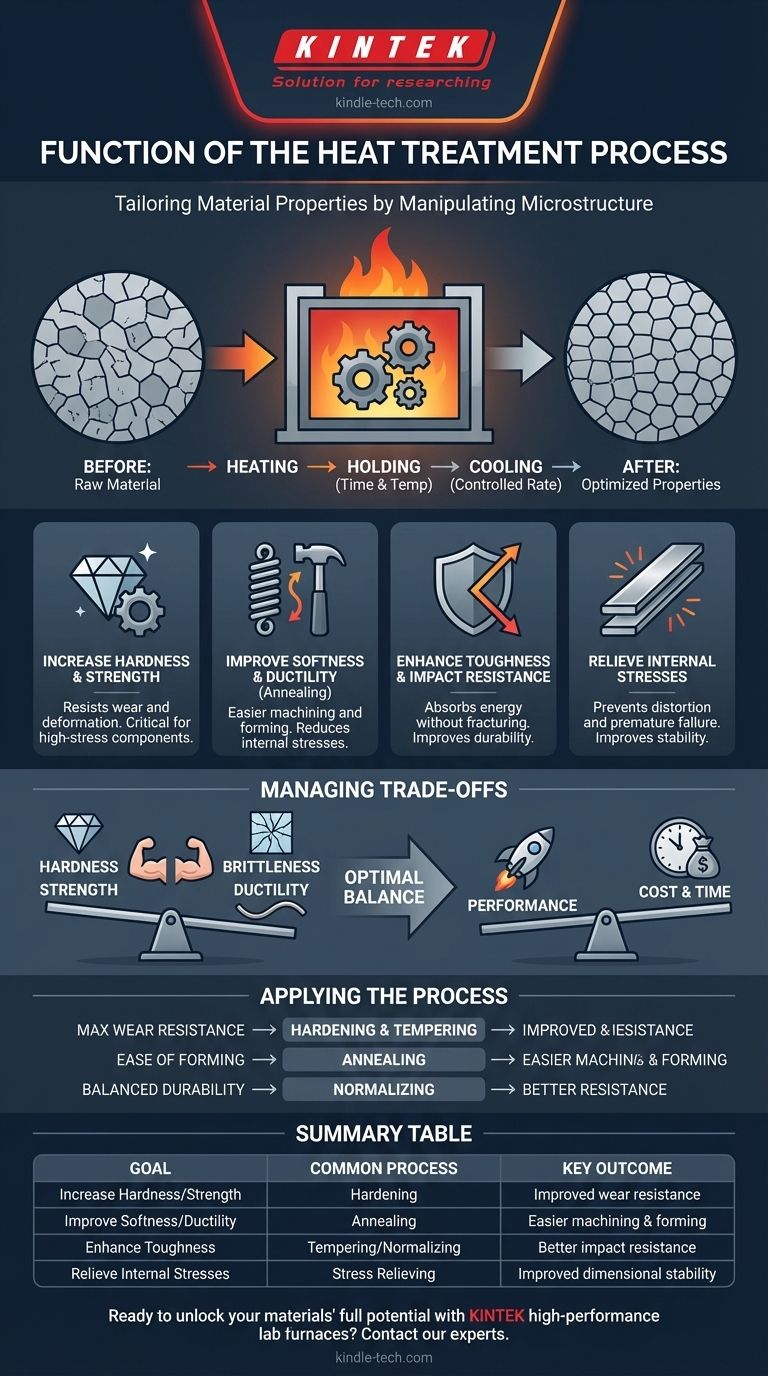

Процесс включает три основных этапа: нагрев материала до определенной температуры, выдержку при этой температуре в течение заданного времени, а затем контролируемое охлаждение. Точные температуры, время и скорости охлаждения определяют конечный результат.

Изменение размера зерна и фазы

Контролируя цикл нагрева и охлаждения, можно изменять размер, форму и распределение микроскопических зерен внутри металла. Это манипулирование также может вызвать фазовые превращения, при которых сама кристаллическая структура перестраивается в новую форму с совершенно иными свойствами.

Основные цели термообработки

Хотя существует множество конкретных процессов термообработки, все они служат одной или нескольким из нескольких ключевых целей. Понимание этих целей важно для понимания «почему» процесса.

Повышение твердости и прочности

Одной из наиболее распространенных целей является сделать материал тверже и прочнее. Это повышает его устойчивость к износу, истиранию и деформации. Это критически важно для таких компонентов, как шестерни, подшипники и режущие инструменты, которые подвергаются интенсивному контактному напряжению.

Улучшение мягкости и пластичности (Отжиг)

И наоборот, термообработка может использоваться для того, чтобы сделать материал мягче и более пластичным (способность формироваться без разрушения). Этот процесс, известный как отжиг, снижает внутренние напряжения и облегчает механическую обработку, формовку или штамповку металла.

Повышение вязкости и ударопрочности

Вязкость — это способность материала поглощать энергию и сопротивляться разрушению при ударе. Она отличается от твердости. Такие процессы, как нормализация и закалка с отпуском, используются для уточнения структуры зерен и повышения вязкости стали, делая ее более долговечной и менее подверженной внезапному разрушению.

Снятие внутренних напряжений

Производственные процессы, такие как сварка, литье или интенсивная механическая обработка, могут создавать значительные внутренние напряжения в детали. Если эти напряжения не снять, они могут привести к деформации или преждевременному разрушению. Термообработка обеспечивает контролируемый способ снятия этих напряжений, улучшая стабильность детали и срок ее службы.

Понимание компромиссов

Термообработка — это не волшебное решение; это дисциплина управления компромиссами. Каждое изменение свойства сопровождается соответствующим компромиссом, который необходимо понимать и контролировать.

Твердость против хрупкости

Это самый фундаментальный компромисс. По мере увеличения твердости металла вы почти всегда увеличиваете его хрупкость, делая его более склонным к разрушению при ударе. Процесс, такой как закалка с отпуском, специально разработан для выполнения после закалки, чтобы уменьшить хрупкость и восстановить некоторую вязкость, хотя и ценой небольшого снижения максимальной твердости.

Прочность против пластичности

Увеличение прочности материала часто снижает его пластичность. Очень прочная деталь может быть неспособна гнуться или пластически деформироваться, что делает ее непригодной для применений, требующих некоторой гибкости. Отжиг обращает этот процесс вспять, увеличивая пластичность за счет прочности.

Производительность против стоимости

Термообработка добавляет время, потребление энергии и сложность в производственный цикл. Решение о термообработке является экономическим, балансирующим потребность в улучшенных свойствах материала с дополнительными производственными затратами. Она применяется только тогда, когда требования к производительности конечной детали оправдывают инвестиции.

Применение этого к вашей цели

Конкретный процесс термообработки, который вы выберете, полностью зависит от вашей конечной цели для материала.

- Если ваш основной фокус — максимальная износостойкость и твердость поверхности: Вы будете использовать процессы закалки, но должны будете последовать за ними отпуском, чтобы смягчить возникающую хрупкость.

- Если ваш основной фокус — простота изготовления и формуемость: Отжиг — правильный выбор для смягчения материала, улучшения пластичности и снятия внутренних напряжений перед механической обработкой или формовкой.

- Если ваш основной фокус — сбалансированная, долговечная деталь для общего использования: Часто используется нормализация для создания однородной и вязкой микроструктуры, или комбинация закалки и отпуска для достижения точного баланса прочности и вязкости.

В конечном счете, термообработка является важнейшим шагом, который раскрывает весь инженерный потенциал материала, превращая стандартный металл в высокопроизводительный компонент.

Сводная таблица:

| Цель | Общий процесс | Ключевой результат |

|---|---|---|

| Повышение твердости/прочности | Закалка | Улучшенная износостойкость |

| Улучшение мягкости/пластичности | Отжиг | Более простая механическая обработка и формовка |

| Повышение вязкости | Закалка с отпуском/Нормализация | Лучшая ударопрочность |

| Снятие внутренних напряжений | Снятие напряжений | Улучшенная размерная стабильность |

Готовы раскрыть весь потенциал ваших материалов? Точный контроль, необходимый для эффективной термообработки, начинается с надежного оборудования. KINTEK специализируется на высокопроизводительных лабораторных печах и камерах, разработанных для получения стабильных, воспроизводимых результатов. Независимо от того, занимаетесь ли вы отжигом, закалкой или отпуском, наши решения помогут вам достичь именно тех свойств материала, которые требуются для вашего применения. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для термообработки для вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Каковы пять основных процессов термообработки металлов? Отжиг, закалка и многое другое

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска

- Каковы четыре типа термообработки? Отжиг, нормализация, закалка и отпуск

- Что такое процесс вакуумной закалки? Достигните превосходной твердости с безупречной чистотой поверхности