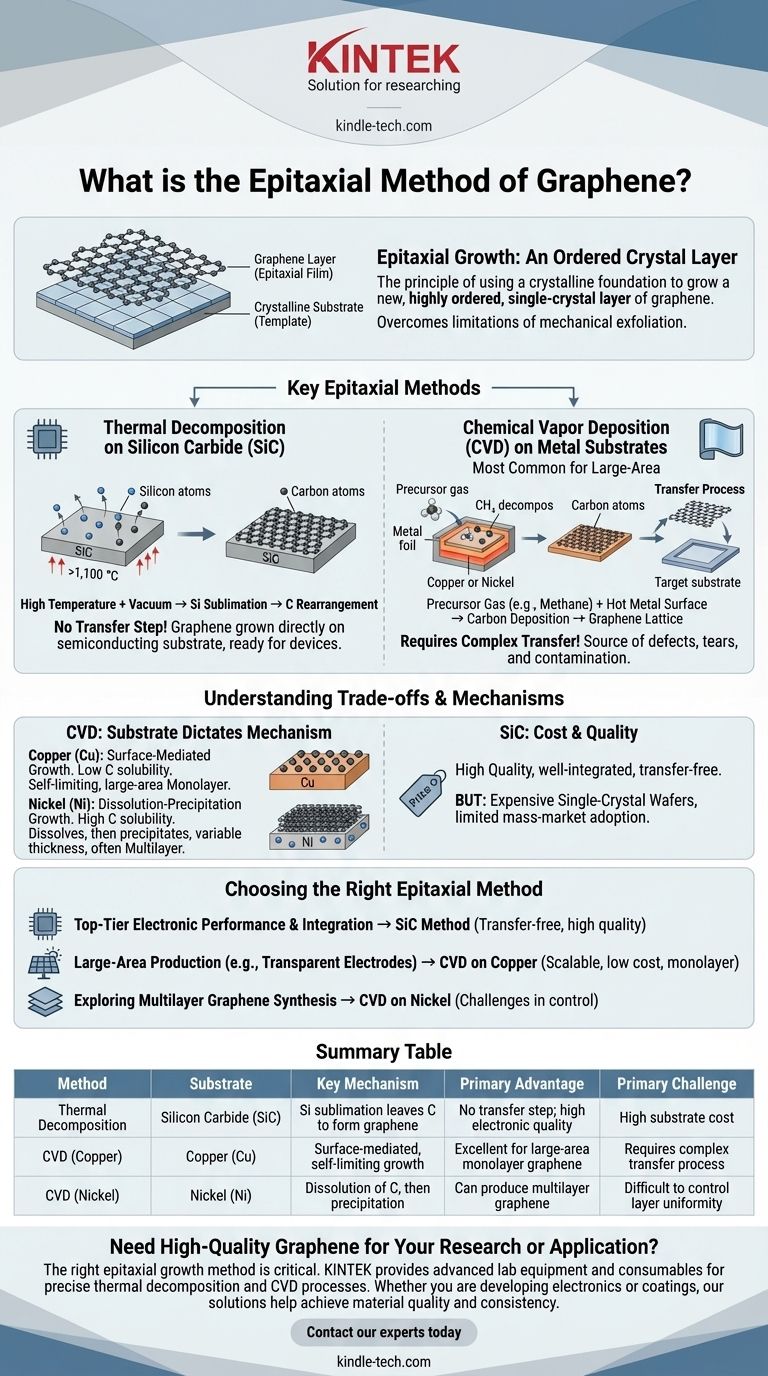

Эпитаксиальный рост графена относится к категории методов, при которых тонкий, высокоупорядоченный, монокристаллический слой графена выращивается на поверхности кристаллической подложки. Двумя основными методами являются термическое разложение карбида кремния (SiC) и химическое осаждение из газовой фазы (CVD) на каталитических металлических подложках. В обоих случаях лежащая в основе кристаллическая структура подложки действует как шаблон, направляя атомы углерода на формирование высококачественной графеновой решетки.

Эпитаксия — это не отдельный метод, а принцип: использование кристаллической основы для выращивания нового, упорядоченного кристаллического слоя сверху. Для графена этот подход используется для создания высококачественных пленок большой площади, что является значительным преимуществом по сравнению с небольшими, случайно ориентированными хлопьями, полученными такими методами, как механическое отслаивание.

Принцип эпитаксии: выращивание упорядоченного кристалла

Что означает "эпитаксия"

Термин "эпитаксия" происходит от греческих корней epi («сверху») и taxis («упорядоченно»). Он описывает осаждение кристаллического слоя на кристаллическую подложку.

Представьте себе подложку как идеально уложенный плиточный фундамент. Эпитаксиальный рост подобен аккуратному размещению новой плитки (атомов графена) таким образом, чтобы она идеально совпадала с рисунком фундамента внизу, создавая большой, бесшовный новый пол.

Зачем использовать эпитаксию для графена?

Хотя механическое отслаивание («метод скотча») может производить чистые хлопья графена, этот процесс дает небольшие, случайно расположенные образцы. Это отлично подходит для лабораторных исследований, но непрактично для промышленной электроники или покрытий.

Эпитаксиальные методы разработаны для преодоления этого ограничения. Они направлены на производство непрерывных пленок графена размером с пластину с постоянным качеством, что делает их пригодными для интеграции в производственные процессы.

Ключевые эпитаксиальные методы получения графена

Термическое разложение на карбиде кремния (SiC)

Этот метод включает нагрев монокристаллической пластины SiC до очень высоких температур (выше 1100 °C) в условиях высокого вакуума.

При этих температурах атомы кремния сублимируют (переходят из твердого состояния в газообразное) с поверхности быстрее, чем атомы углерода. Оставшиеся атомы углерода на поверхности спонтанно перестраиваются, образуя один или несколько слоев графена.

Ключевым преимуществом здесь является то, что графен выращивается непосредственно на полупроводниковой или изолирующей подложке, что делает его сразу готовым для изготовления электронных устройств без стадии переноса.

Химическое осаждение из газовой фазы (CVD) на металлических подложках

CVD является наиболее распространенным методом синтеза графена большой площади. Полированная металлическая фольга, обычно медная (Cu) или никелевая (Ni), помещается в печь.

В камеру подается углеродсодержащий газ-прекурсор, такой как метан (CH₄). При высоких температурах (около 1000 °C) газ-прекурсор разлагается, и атомы углерода осаждаются на горячей металлической поверхности, где они собираются в графеновую решетку.

После роста пленку графена необходимо перенести с металлической фольги на целевую подложку (например, стекло или кремний) для большинства применений.

Понимание компромиссов и механизмов

Подложка определяет механизм

Выбор металлической подложки в CVD принципиально меняет процесс роста.

Поверхностно-опосредованный рост (медь): Медь имеет очень низкую растворимость углерода. Рост графена происходит исключительно на поверхности, и процесс в значительной степени самоограничивается, как только полный монослой покрывает медь. Это делает его предпочтительным методом для производства высококачественного, крупногабаритного монослойного графена.

Рост с растворением-осаждением (никель): Никель имеет гораздо более высокую растворимость для углерода. При температурах роста атомы углерода растворяются в объеме никеля. По мере охлаждения металла растворимость углерода уменьшается, что приводит к его осаждению обратно на поверхность, образуя графен. Этот процесс может быть трудно контролируемым и часто приводит к получению многослойного графена с переменной толщиной.

Проблема переноса при CVD

Самым большим недостатком метода CVD является необходимость процесса переноса. Слой графена должен быть покрыт полимерной подложкой, металл вытравлен, а оставшаяся полимерно-графеновая пленка перенесена на новую подложку.

Этот сложный процесс является основным источником дефектов, разрывов, морщин и загрязнений, которые могут ухудшить исключительные электронные свойства чистого графена.

Стоимость и качество SiC

Эпитаксиальный рост на SiC позволяет избежать повреждающего этапа переноса, что приводит к получению очень высококачественного графена, хорошо интегрированного с его подложкой.

Однако монокристаллические пластины SiC значительно дороже металлических фольг, используемых в CVD, что ограничивает их применение на массовом рынке. Взаимодействие между графеном и подложкой SiC также может незначительно изменять электронные свойства графена.

Выбор правильного эпитаксиального метода

Чтобы выбрать подходящую технику, вы должны сначала определить свою основную цель. «Лучший» метод полностью зависит от вашего конкретного применения и ограничений.

- Если ваше основное внимание сосредоточено на первоклассной электронной производительности и интеграции устройств: Метод SiC часто предпочтителен из-за его беспереносного процесса и высокого качества получаемой системы графен-на-подложке.

- Если ваше основное внимание сосредоточено на крупномасштабном производстве для таких применений, как прозрачные электроды или композиты: CVD на меди является доминирующим промышленным выбором из-за его масштабируемости, более низкой стоимости и способности производить непрерывные монослойные пленки.

- Если ваше основное внимание сосредоточено на изучении синтеза многослойного графена: CVD на никеле или других металлах с высокой растворимостью обеспечивает путь, но будьте готовы к значительным трудностям в контроле однородности и толщины слоя.

Понимание этих основных принципов позволяет вам выбрать эпитаксиальную технику, которая наилучшим образом соответствует вашим конкретным требованиям к качеству материала и применению.

Сводная таблица:

| Метод | Подложка | Ключевой механизм | Основное преимущество | Основная проблема |

|---|---|---|---|---|

| Термическое разложение | Карбид кремния (SiC) | Сублимация кремния оставляет углерод для образования графена | Отсутствие стадии переноса; высокое электронное качество | Высокая стоимость подложки |

| CVD (Медь) | Медь (Cu) | Поверхностно-опосредованный, самоограничивающийся рост | Отлично подходит для крупногабаритного монослойного графена | Требует сложного процесса переноса |

| CVD (Никель) | Никель (Ni) | Растворение углерода, затем осаждение | Может производить многослойный графен | Трудно контролировать однородность слоя |

Нужен высококачественный графен для ваших исследований или применения?

Правильный метод эпитаксиального роста имеет решающее значение для успеха вашего проекта. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точных процессов термического разложения и CVD. Независимо от того, разрабатываете ли вы электронику следующего поколения или крупногабаритные покрытия, наши решения помогут вам достичь необходимого качества и однородности материала.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши задачи по синтезу и интеграции графена.

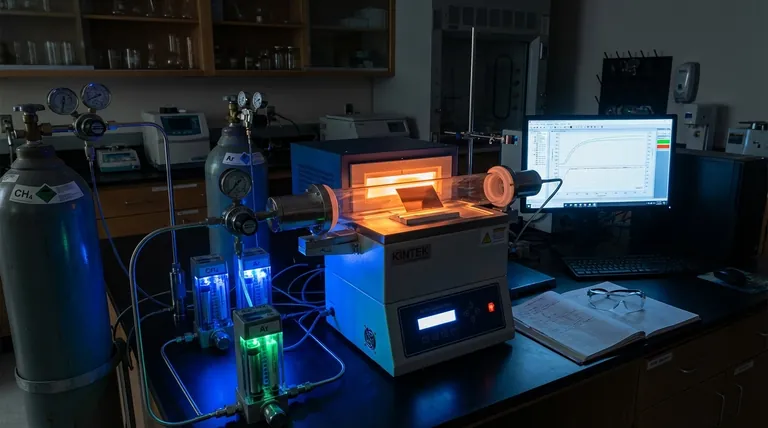

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Машина для трубчатой печи CVD с несколькими зонами нагрева, оборудование для системы камеры химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

Люди также спрашивают

- Каковы последовательные этапы процесса химического осаждения из газовой фазы (CVD)? Освойте 6-фазный жизненный цикл

- Что такое процесс осаждения в производстве полупроводников? Построение микросхем слой за слоем

- Каковы преимущества ALD? Достижение атомной точности для превосходных тонких пленок

- Каковы методы химического осаждения из газовой фазы? Руководство по APCVD, LPCVD и PECVD

- Каковы методы получения УНТ? Руководство по дуговому разряду, лазерной абляции и химическому осаждению из газовой фазы

- Что такое осаждение в производстве полупроводников? Создание микроскопических слоев современных чипов

- В чем разница между MOCVD и MOVPE? Это один и тот же процесс

- В чем преимущество химического осаждения из газовой фазы? Достижение превосходных, однородных покрытий на сложных деталях