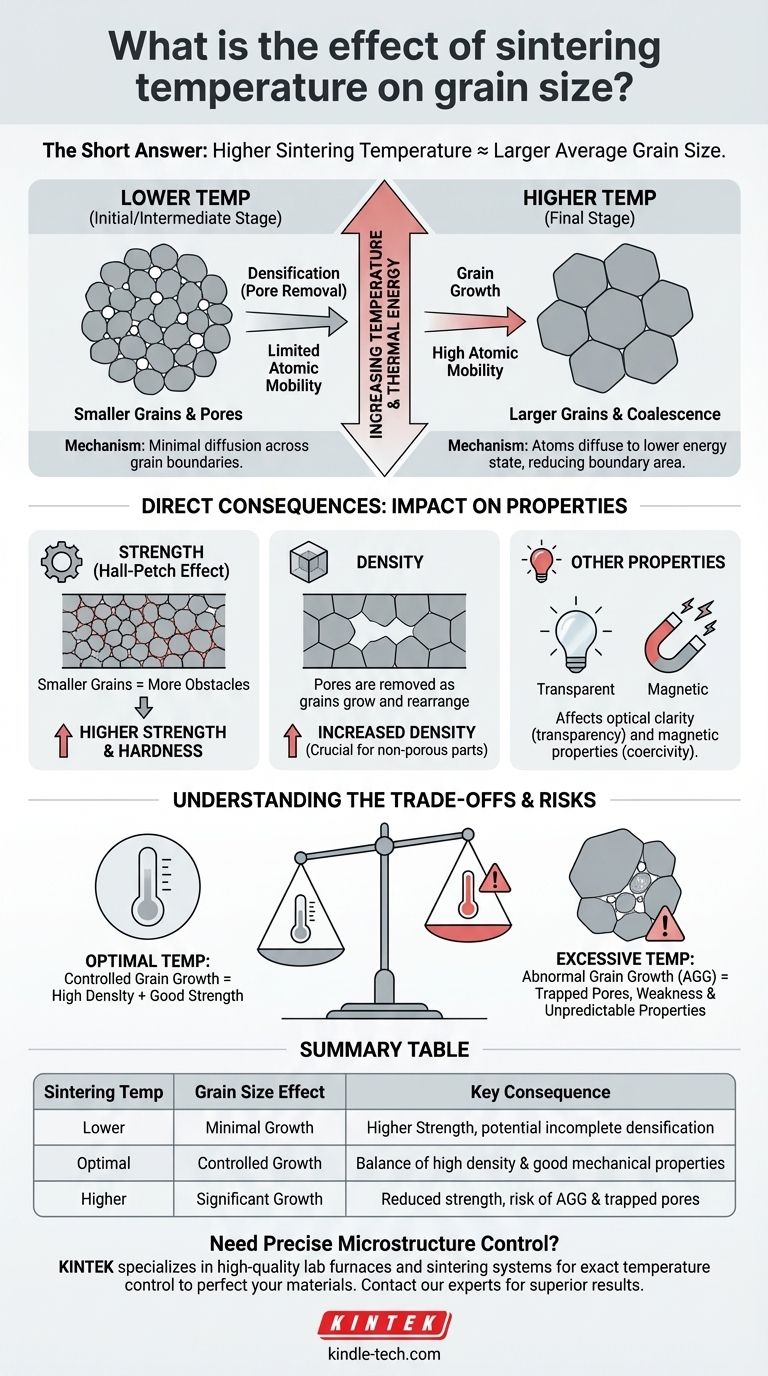

Короткий ответ очевиден: более высокая температура спекания почти всегда приводит к увеличению среднего размера зерна. Это фундаментальная зависимость в материаловедении, поскольку тепловая энергия, подаваемая во время спекания, напрямую питает атомные процессы, вызывающие рост и слияние зерен.

Основной принцип, который необходимо понять, заключается в том, что спекание — это термически активированный процесс. Температура обеспечивает энергию для двух конкурирующих явлений: уплотнения (удаление пор) и роста зерен. Ключевая задача — достичь полной плотности, не допуская чрезмерного роста зерен, что может ухудшить конечные свойства материала.

Основной механизм: почему температура стимулирует рост зерен

Спекание — это больше, чем просто сплавление частиц; это процесс микроструктурной эволюции. Температура является основным катализатором атомного движения, которое изменяет форму материала изнутри.

Роль тепловой энергии

Атомы внутри материала находятся в постоянном состоянии вибрации. При повышении температуры вы добавляете кинетическую энергию, заставляя эти атомы вибрировать интенсивнее и двигаться свободнее.

Эта повышенная подвижность атомов является необходимым условием для всех механизмов спекания, включая рост зерен.

Атомная диффузия через границы зерен

Движущей силой роста зерен является снижение общей энергии системы. Границы зерен — границы между отдельными кристаллами — являются областями высокой энергии.

Повышая температуру, вы даете атомам достаточно энергии, чтобы оторваться от решетки меньшего зерна и диффундировать через границу, чтобы присоединиться к решетке большего, более стабильного зерна. Этот процесс эффективно заставляет большее зерно расти за счет меньшего.

Цель: состояние с более низкой энергией

Материал с несколькими крупными зернами имеет гораздо меньшую общую площадь границ зерен, чем материал с множеством мелких зерен. Следовательно, система термодинамически стремится минимизировать эту площадь границы.

Более высокие температуры просто ускоряют скорость, с которой материал может достичь этого низкоэнергетического состояния, что приводит к более быстрому и значительному росту зерен.

Прямые последствия размера зерна

Размер зерен в готовой керамической или металлической детали — это не просто академическая деталь; он напрямую определяет многие из ее наиболее важных физических и механических свойств.

Связь с плотностью

Изначально, по мере роста и перестройки зерен, они помогают устранить поры между исходными частицами. Этот процесс, известный как уплотнение, имеет решающее значение для получения прочной, беспористой конечной детали.

Таким образом, рост зерен и уплотнение тесно связаны, особенно на промежуточных стадиях спекания.

Влияние на механическую прочность

Это самое критическое последствие. Связь между размером зерна и прочностью известна по уравнению Холла-Петча. Оно гласит, что материалы с меньшими зернами прочнее и тверже.

Границы зерен действуют как препятствия, препятствующие движению дислокаций (дефектов) через материал. Больше границ (т. е. меньше зерен) означает больше препятствий, что делает материал более устойчивым к деформации. По мере роста зерен этот упрочняющий эффект уменьшается.

Влияние на другие свойства

Размер зерна также влияет на множество других свойств. В прозрачной керамике, такой как оксид алюминия, рассеяние на границах зерен может снизить прозрачность, поэтому однородный и контролируемый размер зерна имеет решающее значение. В магнитных материалах размер зерна может влиять на коэрцитивную силу и проницаемость.

Понимание компромиссов и подводных камней

Контроль температуры спекания — это баланс. Простое повышение температуры для быстрого достижения высокой плотности может привести к нежелательным результатам.

Гонка между уплотнением и ростом зерен

Идеальный цикл спекания обеспечивает максимальное уплотнение при минимальном росте зерен. Если температура слишком высока, рост зерен может резко ускориться, иногда даже захватывая поры внутри крупных зерен, где их становится почти невозможно удалить.

В результате деталь получается одновременно пористой и механически слабой.

Риск аномального роста зерен (АРЗ)

При чрезмерно высоких температурах или очень длительном выдерживании может произойти явление, называемое аномальным или преувеличенным ростом зерен. Здесь несколько зерен растут непропорционально большими, поглощая всех своих соседей.

Это создает неоднородную микроструктуру с плохими и непредсказуемыми механическими свойствами и является частым режимом отказа при обработке керамики.

Принятие правильного решения для вашей цели

Оптимальная температура спекания — это не одно значение, а тщательно подобранный параметр, основанный на вашей конечной цели. Это зависит от материала, размера частиц и желаемых конечных свойств.

- Если ваш основной фокус — максимальная прочность и твердость: Ваша цель — наименьший возможный размер зерна, который все еще позволяет достичь полного уплотнения. Это часто означает использование самой низкой эффективной температуры и, возможно, более короткого времени выдержки.

- Если ваш основной фокус — оптическая прозрачность или специфические электрические свойства: Вы должны уделить первостепенное внимание устранению всей пористости. Это может потребовать более высоких температур или более длительного времени, принимая некоторый рост зерен как необходимый компромисс для достижения идеальной плотности.

- Если ваш основной фокус — экономичное массовое производство: Вам нужно будет найти температуру, которая обеспечивает приемлемый баланс плотности и прочности за кратчайшее время, чтобы максимизировать пропускную способность.

В конечном счете, овладение температурой спекания позволяет вам точно настраивать микроструктуру материала для удовлетворения ваших конкретных требований к производительности.

Сводная таблица:

| Температура спекания | Влияние на размер зерна | Ключевое последствие |

|---|---|---|

| Более низкая температура | Минимальный рост зерен | Более высокая прочность (Холл-Петч), но потенциал неполного уплотнения |

| Оптимальная температура | Контролируемый рост зерен | Баланс высокой плотности и хороших механических свойств |

| Более высокая температура | Значительный рост зерен | Снижение прочности, риск аномального роста зерен и захваченных пор |

Нужен точный контроль микроструктуры вашего материала? Процесс спекания — это тонкий баланс, и правильное оборудование имеет решающее значение для достижения целевой плотности и размера зерна. KINTEK специализируется на высококачественных лабораторных печах и системах спекания, которые обеспечивают точный контроль температуры и однородность, необходимые для совершенствования вашей керамики, металлов и передовых материалов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут помочь вам достичь превосходных свойств материалов и воспроизводимых результатов.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Почему для тестирования литий-ионных аккумуляторов используется печь с постоянной температурой? Обеспечение точности данных ЭИС и ГЦ

- Почему необходимо сушить металлические образцы в экспериментальной сушильной печи? Обеспечение точного измерения скорости коррозии

- Каковы основные функции лабораторной сушильной печи с принудительной циркуляцией воздуха при многоступенчатом нанесении гидрофобных покрытий?

- Какова необходимость использования камерной печи для UiO66-NH2-TiO2/NiF? Обеспечение высокоэффективного спекания композитов

- Какую роль играет муфельная печь в термообработке воздушных катодов? Повышение долговечности и производительности электрода

- Каково стандартное содержание золы в пищевых продуктах? Откройте для себя контроль качества и информацию о питании

- Какова необходимость высокотемпературного спекания при подготовке ODC? Критические этапы для производительности электрода

- Как высокотемпературная муфельная печь работает с гранулами оксида ферротитана? Оптимизация фазовых превращений