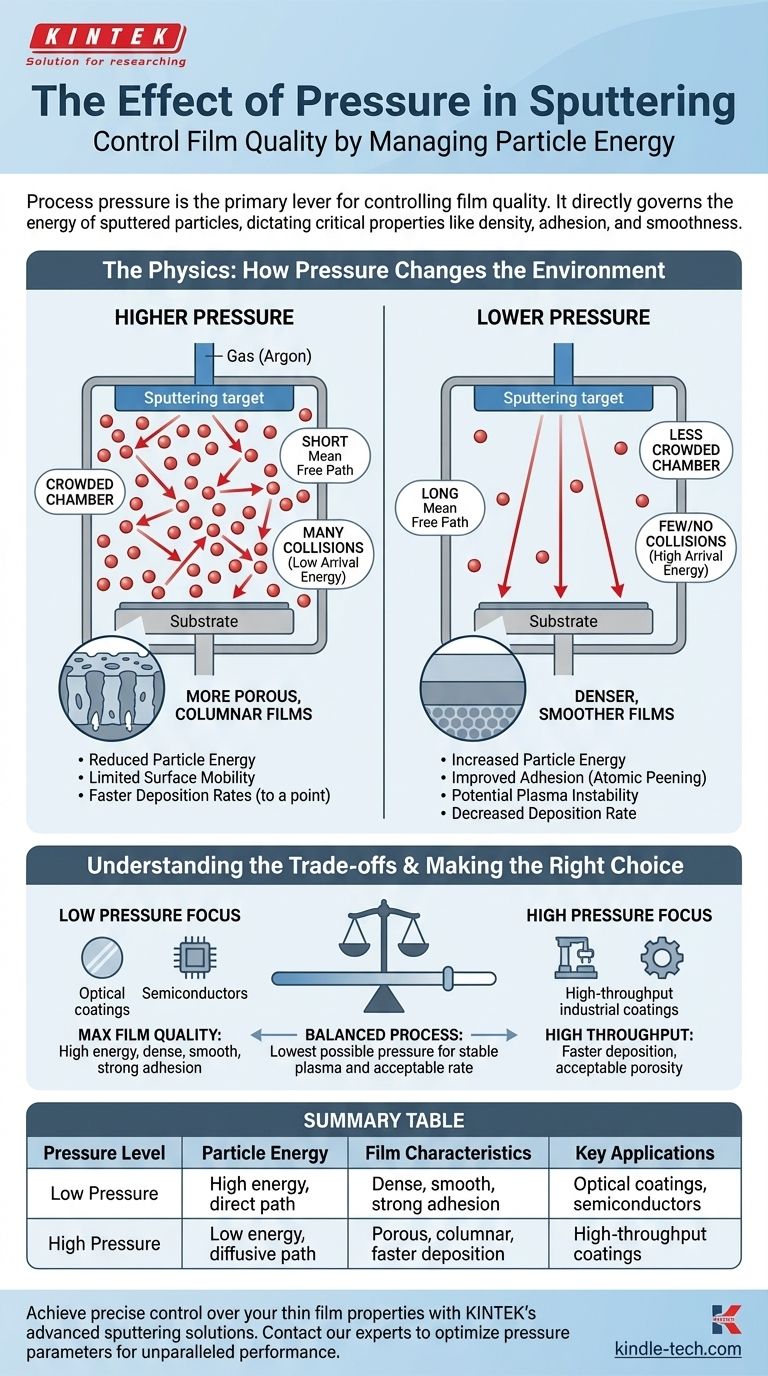

При распылении давление процесса является основным рычагом для контроля качества пленки. Оно напрямую регулирует энергию распыленных частиц, когда они движутся от мишени к подложке. Эта энергия, в свою очередь, определяет критические свойства пленки, такие как плотность, адгезия, гладкость и внутреннее напряжение.

Основной принцип, который необходимо понять, заключается в том, что давление распыления контролирует критический компромисс. Снижение давления увеличивает энергию распыленных атомов, что обычно улучшает плотность и адгезию пленки, но слишком низкое давление может дестабилизировать плазму и привести к дефектам.

Физика: Как давление изменяет среду распыления

Чтобы понять эффекты, мы должны сначала рассмотреть среду внутри камеры. Ключевым моментом является понимание того, сколько атомов газа (обычно аргона) находится между мишенью для распыления и подложкой.

Определение средней длины свободного пробега

Средняя длина свободного пробега — это среднее расстояние, которое частица может пройти до столкновения с другой частицей.

При высоком давлении камера заполнена атомами газа. Средняя длина свободного пробега очень мала, что означает, что распыленный атом будет многократно сталкиваться на своем пути к подложке.

При низком давлении камера гораздо менее заполнена. Средняя длина свободного пробега велика, и распыленный атом может испытать очень мало или даже ни одного столкновения, прежде чем достигнет цели.

Энергия — это все

Каждое столкновение между распыленным атомом и атомом газа приводит к потере кинетической энергии распыленным атомом и изменению его направления.

Таким образом, давление процесса — это ваш регулятор конечной энергии прибытия атомов, формирующих вашу тонкую пленку.

Влияние более низкого давления распыления

Снижение рабочего давления газа часто выполняется для создания более качественных пленок для требовательных применений.

Повышенная энергия частиц

При более длинной средней длине свободного пробега распыленные атомы сохраняют большую часть своей первоначальной высокой энергии. Они прибывают на подложку как энергичные снаряды, двигаясь по более прямому, прямолинейному пути.

Более плотные и гладкие пленки

Эти высокоэнергетические атомы обладают достаточной подвижностью на поверхности подложки, чтобы перемещаться, находить наиболее стабильные места в решетке и заполнять микроскопические пустоты. Этот процесс, известный как атомное упрочнение, приводит к более плотной, менее пористой и более гладкой структуре пленки.

Улучшенная адгезия

Высокая кинетическая энергия помогает прибывающим атомам слегка внедряться в поверхность подложки, создавая более прочную межфазную связь и значительно улучшая адгезию пленки.

Понимание компромиссов: Опасности низкого давления

Хотя низкое давление предлагает значительные преимущества, чрезмерное его снижение создает другой набор проблем. Всегда существует оптимальное окно для любого заданного процесса.

Нестабильность плазмы

Для функционирования распыления требуется стабильная плазма (тлеющий разряд). Если давление слишком низкое, недостаточно атомов газа для надежного поддержания плазмы, что приводит к ее нестабильности или полному гашению.

Образование дефектов

Нестабильный или неидеальный механизм осаждения при очень низких давлениях может привести к плохому росту пленки. Это может проявляться как снижение плотности пленки и образование кристаллических дефектов, таких как "игольчатые дефекты".

Снижение скорости осаждения

Хотя качество может быть выше, более низкое давление обычно означает меньшее количество ионов аргона, доступных для бомбардировки мишени, что может снизить общую скорость распыления и увеличить время процесса.

Влияние более высокого давления распыления

И наоборот, работа при более высоком давлении создает совершенно другую пленку.

Сниженная энергия частиц

Из-за короткой средней длины свободного пробега распыленные атомы претерпевают многочисленные столкновения. Они прибывают на подложку с очень малой энергией, диффундируя через газ, а не двигаясь напрямую.

Более пористые, столбчатые пленки

Атомы с низкой энергией имеют ограниченную подвижность на поверхности. Они склонны "прилипать там, где приземляются", что приводит к более пористой пленке с отчетливой столбчатой зернистой структурой и более низкой плотностью.

Более высокие скорости осаждения (до определенного момента)

Более высокое давление может увеличить плотность плазмы, что приводит к более высокому потоку ионов, бомбардирующих мишень, и, следовательно, к более высокой скорости осаждения. Это часто является необходимым компромиссом для высокопроизводительных применений.

Правильный выбор для вашего процесса

Выбор правильного давления — это не поиск единственного "лучшего" значения, а сопоставление параметра с вашей конкретной целью.

- Если ваша основная цель — максимальное качество пленки (например, для оптических покрытий или полупроводников): Начните с более низкого давления процесса, чтобы максимизировать энергию частиц, создавая плотные, гладкие и хорошо прилипающие пленки.

- Если ваша основная цель — высокая производительность и скорость: Умеренно более высокое давление может увеличить скорость осаждения, но вы должны принять возможное снижение плотности и производительности пленки.

- Если ваша основная цель — сбалансированный, стабильный процесс: Цель состоит в том, чтобы найти максимально низкое давление, которое поддерживает стабильную плазму и обеспечивает приемлемую скорость осаждения для ваших нужд.

В конечном итоге, освоение давления заключается в точном контроле энергии частиц для достижения желаемых характеристик пленки.

Сводная таблица:

| Уровень давления | Энергия частиц | Характеристики пленки | Ключевые применения |

|---|---|---|---|

| Низкое давление | Высокая энергия, прямой путь | Плотная, гладкая, прочная адгезия | Оптические покрытия, полупроводники |

| Высокое давление | Низкая энергия, диффузионный путь | Пористая, столбчатая, более быстрое осаждение | Высокопроизводительные покрытия |

Добейтесь точного контроля над свойствами ваших тонких пленок с помощью передовых решений для распыления от KINTEK. Наше лабораторное оборудование и расходные материалы разработаны, чтобы помочь вам оптимизировать параметры давления для беспрецедентной плотности, адгезии и производительности пленки. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в осаждении и улучшить результаты ваших исследований.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Набор керамических лодочек для испарения, глиноземный тигель для лабораторного использования

Люди также спрашивают

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах