По своей сути, основные недостатки термообработки заключаются не в самом процессе, а в сложности эксплуатации, финансовых вложениях и рисках, связанных с материалами. Правильное выполнение требует сложного оборудования, высококвалифицированных специалистов и точного контроля, поскольку несоблюдение этих условий может привести к необратимому повреждению детали, такому как охрупчивание или ухудшение состояния поверхности.

Хотя термообработка обеспечивает беспрецедентный контроль над конечными свойствами материала, ее недостатки заключаются в затратах и рисках, связанных с достижением этого контроля. Основная проблема заключается в управлении процессом с достаточной точностью, чтобы получить выгоду, не внося при этом новых непреднамеренных дефектов.

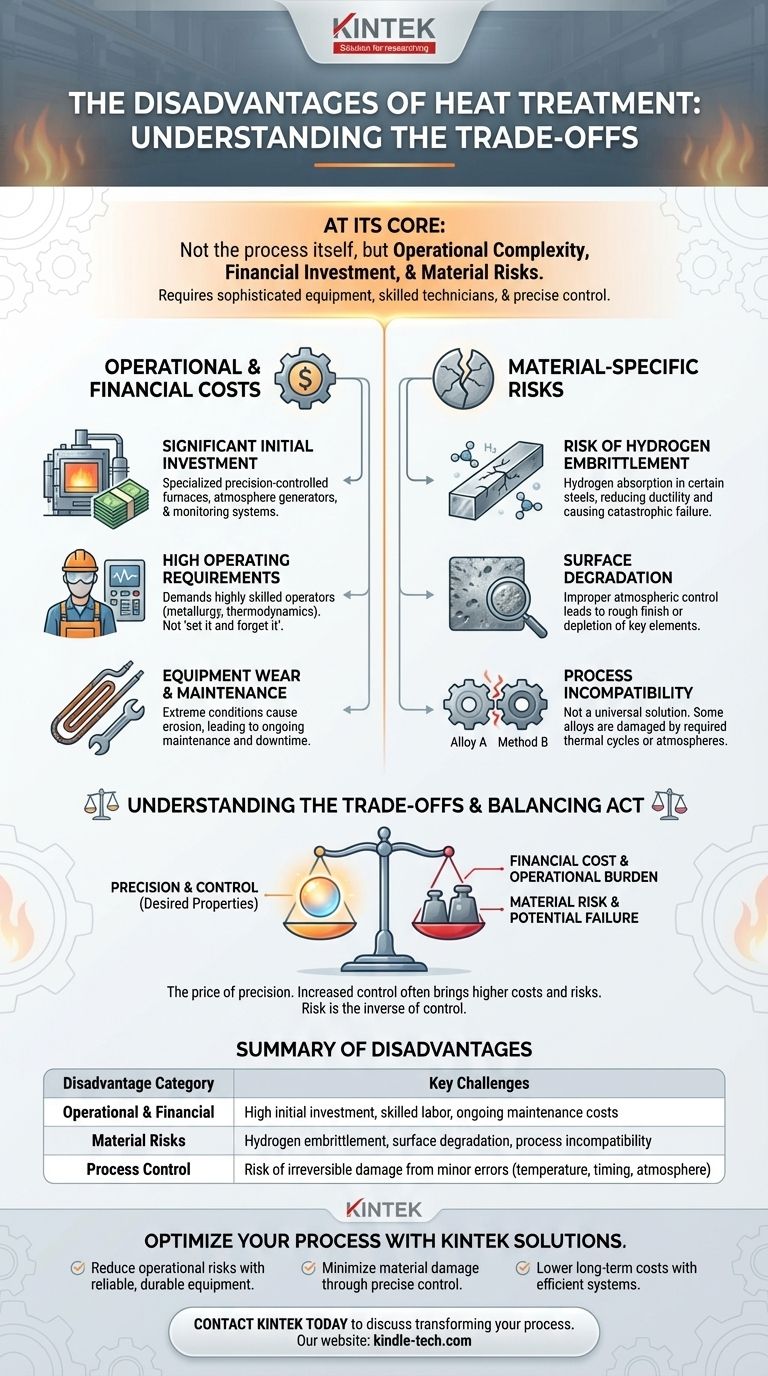

Эксплуатационные и финансовые затраты

Наиболее очевидными недостатками внедрения процесса термообработки являются значительные ресурсы, необходимые для его правильного выполнения.

Значительные первоначальные инвестиции

Термообработка, особенно методы с контролируемой атмосферой, требует специализированного и дорогостоящего оборудования. Сюда входят печи с точным контролем, генераторы атмосферы и системы мониторинга, которые представляют собой значительные капиталовложения.

Высокие требования к эксплуатации

Этот процесс нельзя «настроить и забыть». Он требует высококвалифицированных операторов, разбирающихся в металлургии, термодинамике и специфических требованиях обрабатываемых материалов. Ошибки во времени, температуре или составе атмосферы могут испортить всю партию компонентов.

Износ и техническое обслуживание оборудования

Экстремальные условия, связанные с термообработкой, сильно влияют на само оборудование. Например, газы, используемые в контролируемых средах, могут вызывать эрозию электрических нагревательных элементов, что приводит к постоянным затратам на техническое обслуживание и возможному простою.

Риски, специфичные для материалов

Помимо эксплуатационных расходов, термообработка несет прямые риски для обрабатываемого материала. Это не гарантированные результаты, а потенциальные сбои, если процесс не соответствует материалу или плохо контролируется.

Риск водородного охрупчивания

Некоторые типы стали, подвергающиеся термообработке в среде с высоким содержанием водорода, могут поглощать водород. Это приводит к водородному охрупчиванию — состоянию, которое резко снижает пластичность материала и может привести к катастрофическому разрушению под нагрузкой.

Ухудшение состояния поверхности

Неправильный контроль атмосферы может негативно сказаться на поверхности заготовки. Это может проявиться в виде шероховатой, неблестящей отделки или, что более серьезно, в истощении ключевых металлических элементов, таких как хром или углерод, из поверхностного слоя, что ставит под угрозу его твердость и коррозионную стойкость.

Несовместимость процессов

Термообработка — не универсальное решение. Некоторые материалы нельзя эффективно обрабатывать определенными методами. Например, некоторые сплавы могут не реагировать на контролируемую атмосферу или могут быть повреждены требуемыми термическими циклами, что делает этот процесс непригодным.

Понимание компромиссов

Недостатки термообработки лучше всего понимать как плату за точность. Чем более специфичен желаемый результат, тем сложнее и дороже становится процесс.

Стоимость контролируемой атмосферы

Многие из наиболее часто упоминаемых недостатков — сложная работа с газами, эрозия оборудования, высокие инвестиции — специфичны для термообработки в контролируемой атмосфере. Этот метод используется для достижения безупречной поверхности и предотвращения окисления, но он сопряжен с гораздо большей эксплуатационной нагрузкой, чем более простые методы, такие как обработка в открытой печи или индукционная закалка.

Риск обратно пропорционален контролю

Самый большой «недостаток» — это потенциал ошибки. Небольшое отклонение в скорости охлаждения может привести к растрескиванию. Неправильная атмосфера может обезуглеродить поверхность стальной детали, делая ее бесполезной. Эти риски подчеркивают, что ценность термообработки напрямую связана с качеством ее выполнения.

Баланс между выгодой и ущербом

Решение о термообработке — это классический инженерный компромисс. Процесс может придать невероятную прочность, снять внутренние напряжения и создать износостойкие поверхности. Эти преимущества необходимо сопоставить с финансовыми затратами, потребностью в экспертизе и риском повреждения материала, если процесс не управляется идеально.

Принятие правильного решения для вашего применения

Чтобы решить, подходит ли термообработка, вы должны сопоставить ее требования с целями вашего проекта.

- Если ваша основная цель — достижение критически важных свойств материала в масштабе: Высокие инвестиции в оборудование и квалифицированный персонал являются необходимой и оправданной статьей расходов.

- Если ваша основная цель — производство с учетом стоимости или малосерийное производство: Сложность эксплуатации и первоначальные инвестиции могут быть непомерно высокими, что делает аутсорсинг специализированному предприятию по термообработке более жизнеспособным вариантом.

- Если вы работаете со специальными или чувствительными сплавами: Риск повреждения материала, такого как охрупчивание, высок, что требует экспертной металлургической консультации и строго точного контроля процесса с самого начала.

В конечном счете, решение зависит от того, оправдывают ли требуемые улучшения материала значительные инвестиции в контроль процесса и опыт.

Сводная таблица:

| Категория недостатков | Ключевые проблемы |

|---|---|

| Эксплуатационные и финансовые | Высокие первоначальные инвестиции в оборудование, требования к квалифицированной рабочей силе, текущие затраты на техническое обслуживание |

| Риски для материалов | Водородное охрупчивание, ухудшение состояния поверхности, несовместимость процесса с некоторыми сплавами |

| Контроль процесса | Риск необратимого повреждения из-за незначительных ошибок в температуре, времени или атмосфере |

Оптимизируйте процесс термообработки с помощью решений KINTEK.

Термообработка не должна быть недостатком для вашей лаборатории. KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах, предназначенных для смягчения проблем, описанных выше. Наши печи с точным контролем и экспертная поддержка помогают вам:

- Снизить эксплуатационные риски с помощью надежного и долговечного оборудования

- Минимизировать повреждение материалов за счет точного контроля температуры и атмосферы

- Снизить долгосрочные затраты с помощью эффективных и простых в обслуживании систем

Независимо от того, расширяете ли вы производство или работаете с чувствительными сплавами, мы предоставляем инструменты и опыт, чтобы сделать термообработку стратегическим преимуществом, а не обузой.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши решения для лабораторного оборудования могут трансформировать ваш процесс термообработки.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома