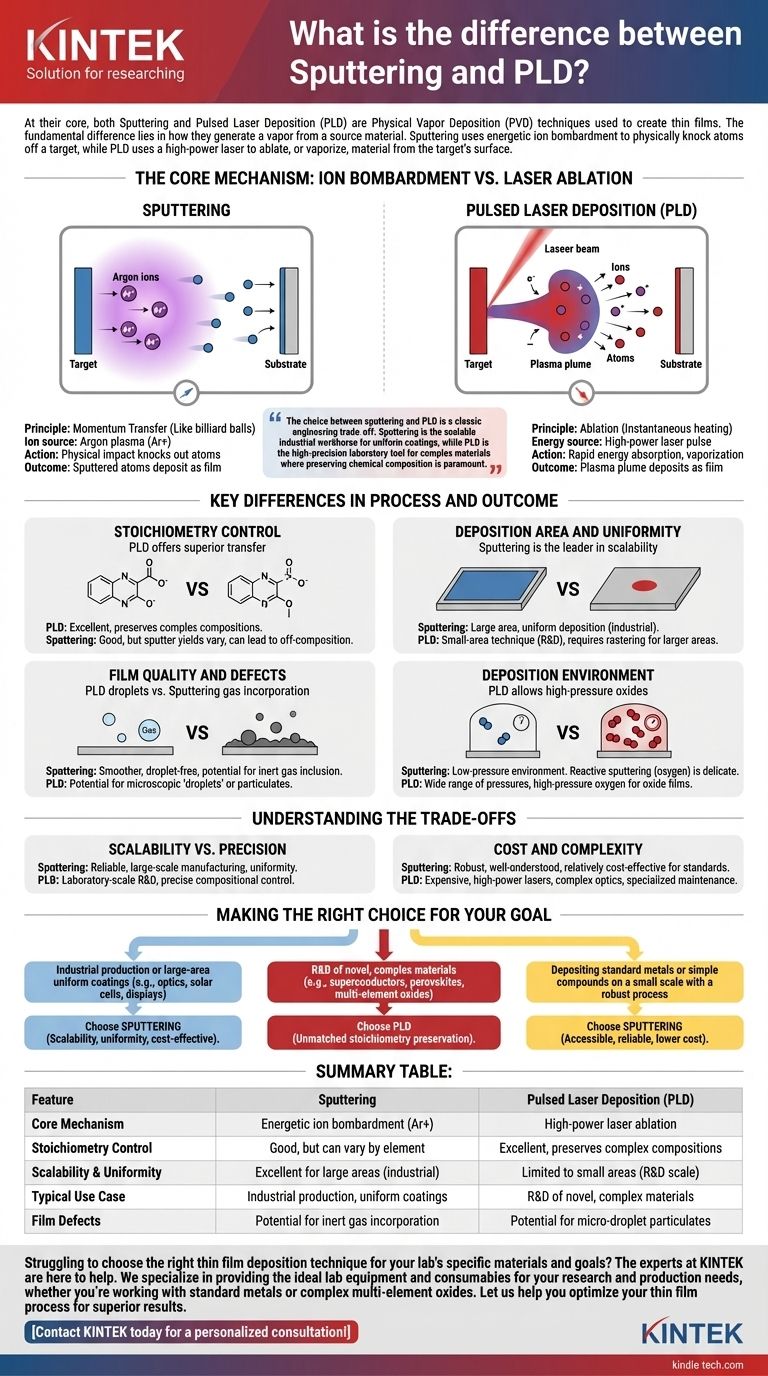

По своей сути, как напыление, так и импульсное лазерное осаждение (ИЛО) являются методами физического осаждения из паровой фазы (PVD), используемыми для создания тонких пленок. Фундаментальное различие заключается в том, как они генерируют пар из исходного материала. Напыление использует бомбардировку энергичными ионами для физического выбивания атомов из мишени, в то время как ИЛО использует мощный лазер для абляции или испарения материала с поверхности мишени.

Выбор между напылением и ИЛО — это классический инженерный компромисс. Напыление — это масштабируемая промышленная рабочая лошадка для получения однородных покрытий, в то время как ИЛО — это высокоточный лабораторный инструмент для сложных материалов, где сохранение химического состава имеет первостепенное значение.

Основной механизм: ионная бомбардировка против лазерной абляции

Оба метода существуют для решения одной и той же проблемы: перемещения атомов из твердого исходного материала («мишени») на компонент («подложку») в вакууме. Источник энергии, используемый для этого, определяет их возможности.

Как работает напыление

Напыление работает по принципу передачи импульса, подобно битку, разбивающему пирамиду бильярдных шаров.

Сначала вакуумная камера заполняется небольшим количеством инертного газа, обычно аргона. Прикладывается электрическое поле, которое отрывает электроны от атомов аргона, создавая светящуюся плазму из положительно заряженных ионов аргона (Ar+).

Эти ионы ускоряются к отрицательно заряженному материалу мишени. При ударе они физически выбивают или «распыляют» атомы из мишени. Эти распыленные атомы затем проходят через вакуум и осаждаются на подложке в виде тонкой пленки.

Как работает импульсное лазерное осаждение (ИЛО)

ИЛО использует сфокусированную световую энергию вместо физического удара.

Очень короткий, высокоэнергетический импульс лазера (часто эксимерного или Nd:YAG лазера) фокусируется на мишени внутри вакуумной камеры. Эта интенсивная энергия поглощается крошечной точкой на поверхности материала за наносекунды.

Это быстрое поглощение энергии приводит к мгновенному нагреву, плавлению и испарению материала — процессу, называемому абляцией. Это сильное выбрасывание создает плазменный факел, содержащий ионы, электроны и нейтральные атомы, который быстро расширяется от мишени и покрывает подложку.

Ключевые различия в процессе и результате

Различие в источнике энергии приводит к значительным вариациям в качестве пленки, масштабируемости и типах материалов, для которых каждый метод лучше всего подходит.

Контроль стехиометрии

ИЛО обеспечивает превосходную стехиометрическую передачу. Это означает, что химический состав осажденной пленки чрезвычайно близок к составу материала мишени. Взрывной характер абляции имеет тенденцию уносить все элементы вместе, что критически важно для сложных, многоэлементных материалов, таких как высокотемпературные сверхпроводники или сегнетоэлектрические оксиды.

Напыление иногда может с этим бороться. Различные элементы в составной мишени могут иметь разные «выходы распыления», что означает, что один элемент выбивается легче, чем другой. Это может привести к тому, что пленка будет немного отличаться по составу от мишени.

Площадь осаждения и однородность

Напыление является явным лидером в масштабируемости. Мишени для напыления могут быть очень большими (например, большие прямоугольники или вращающиеся цилиндры), что позволяет равномерно осаждать материал на больших площадях. Это делает его доминирующим выбором для промышленных применений, таких как нанесение покрытий на архитектурное стекло, полупроводники и дисплеи.

ИЛО, напротив, обычно является методом для небольших площадей. Плазменный факел направлен и осаждается на относительно небольшом участке, обычно всего несколько квадратных сантиметров. Достижение однородности на больших площадях требует сложного вращения подложки и сканирования лазерного пятна, что делает его плохо подходящим для массового производства.

Качество пленки и дефекты

Распространенной проблемой в ИЛО является выброс микроскопических капель или частиц из мишени вместе с желаемым атомным паром. Эти «капли» могут внедряться в растущую пленку, создавая дефекты. Современные системы ИЛО имеют стратегии для смягчения этого, но это остается известной характеристикой.

Напыление, как правило, является гораздо более чистым процессом в этом отношении, производя более гладкие, безкапельные пленки. Однако у него может быть своя проблема: включение распыляющего газа (например, аргона) в пленку, что может повлиять на ее свойства.

Среда осаждения

ИЛО может работать в удивительно широком диапазоне давлений фонового газа. Это является большим преимуществом для осаждения оксидных пленок, так как это может быть сделано в относительно высокотемпературной кислородной среде для обеспечения надлежащего окисления пленки.

Напыление требует низкого давления для поддержания плазмы и свободного перемещения распыленных атомов. Введение реактивных газов, таких как кислород, является обычным явлением (процесс, называемый реактивным напылением), но это более тонкий баланс, чем при ИЛО.

Понимание компромиссов

Ни один из методов не является универсально «лучшим»; это инструменты, предназначенные для разных задач, и выбор включает в себя четкие компромиссы.

Масштабируемость против точности

Это центральная дилемма. Напыление предназначено для надежного, крупномасштабного производства, где однородность является ключевым фактором. ИЛО предназначено для лабораторных исследований и разработок, где точный контроль состава новых материалов является основной целью.

Стоимость и сложность

Системы напыления — это рабочие лошадки промышленности. Они надежны, хорошо изучены и относительно экономичны для стандартных применений.

Системы ИЛО включают дорогостоящие, мощные лазеры и сложные оптические установки, требующие специализированного обслуживания. Эта более высокая стоимость и сложность оправданы для передовых исследований материалов, но являются непомерными для большинства крупномасштабных производств.

Правильный выбор для вашей цели

Чтобы выбрать правильный метод, вы должны сначала определить свою основную цель.

- Если ваша основная цель — промышленное производство или равномерные покрытия большой площади (например, оптика, солнечные элементы, дисплеи): Напыление является выбором по умолчанию благодаря его проверенной масштабируемости, однородности и экономической эффективности.

- Если ваша основная цель — НИОКР по новым, сложным материалам (например, сверхпроводники, перовскиты, многоэлементные оксиды): ИЛО является превосходным инструментом благодаря его непревзойденной способности сохранять стехиометрию мишени.

- Если ваша основная цель — осаждение стандартных металлов или простых соединений в небольших масштабах с надежным процессом: Напыление часто является более доступным, надежным и экономичным вариантом.

В конечном итоге, выбор между этими методами заключается в сопоставлении уникальных преимуществ процесса осаждения с конкретными требованиями вашего материала и применения.

Сводная таблица:

| Характеристика | Напыление | Импульсное лазерное осаждение (ИЛО) |

|---|---|---|

| Основной механизм | Бомбардировка энергичными ионами (Ar+) | Абляция мощным лазером |

| Контроль стехиометрии | Хороший, но может варьироваться в зависимости от элемента | Отличный, сохраняет сложные составы |

| Масштабируемость и однородность | Отлично подходит для больших площадей (промышленность) | Ограничено небольшими площадями (лабораторный масштаб) |

| Типичный вариант использования | Промышленное производство, однородные покрытия | НИОКР по новым, сложным материалам |

| Дефекты пленки | Возможность включения инертного газа | Возможность образования микрокапельных частиц |

Испытываете трудности с выбором правильного метода осаждения тонких пленок для конкретных материалов и целей вашей лаборатории? Эксперты KINTEK готовы помочь. Мы специализируемся на предоставлении идеального лабораторного оборудования и расходных материалов для ваших исследований и производственных нужд, независимо от того, работаете ли вы со стандартными металлами или сложными многоэлементными оксидами. Позвольте нам помочь вам оптимизировать процесс получения тонких пленок для достижения превосходных результатов.

Свяжитесь с KINTEL сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь непрерывного графитирования в вакууме с графитом

- Вакуумная печь для спекания зубной керамики

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок