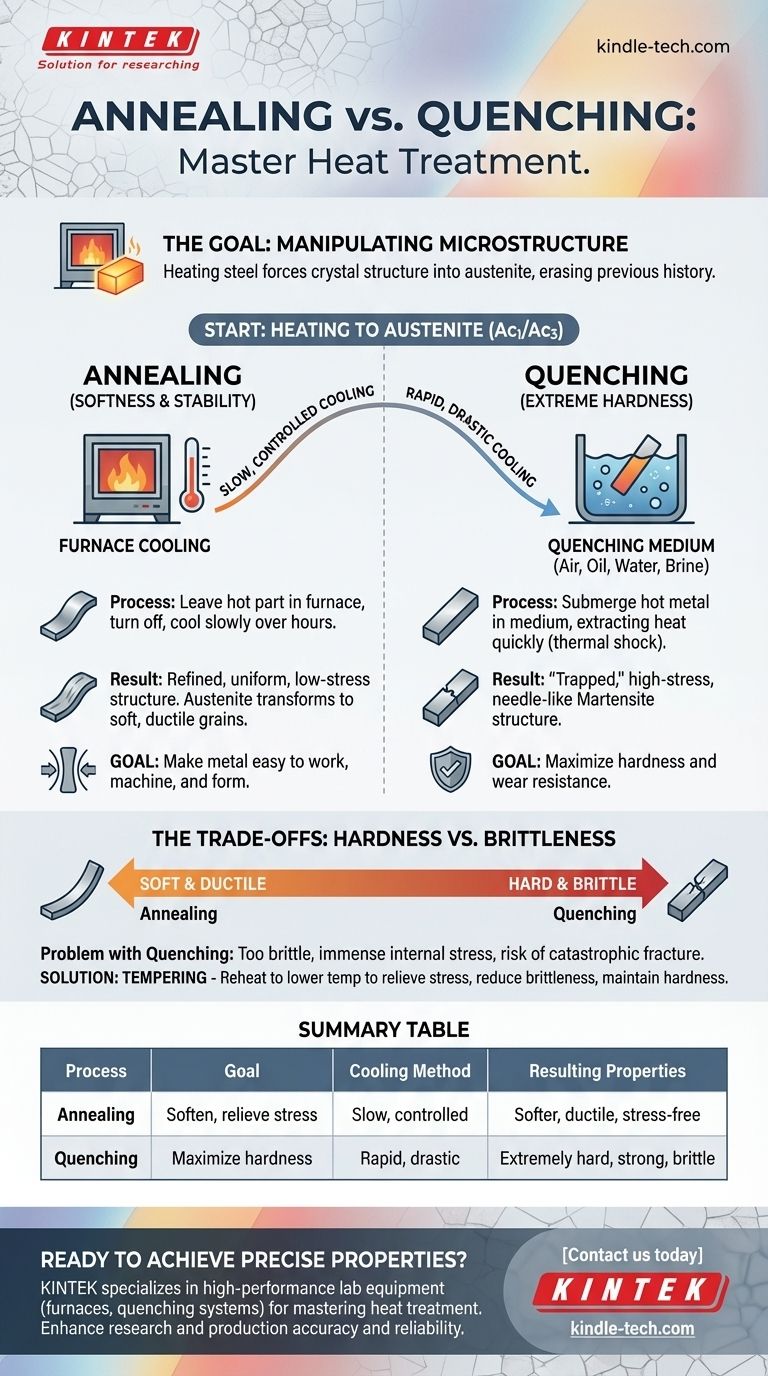

В мире металлургии отжиг и закалка — это два основных процесса термообработки, которые дают почти противоположные результаты. Хотя оба начинаются с нагрева металла до определенной температуры, решающее различие заключается в методе охлаждения. Отжиг включает в себя медленное, контролируемое охлаждение, чтобы сделать металл более мягким, пластичным и снять внутренние напряжения. Закалка, напротив, использует быстрое, резкое охлаждение, чтобы сделать определенные стали исключительно твердыми и хрупкими.

Основное различие заключается не в нагреве, а в охлаждении. Ваш выбор между отжигом и закалкой — это выбор между двумя различными целями: сделать металл удобным для обработки (отжиг) или сделать его чрезвычайно твердым и износостойким (закалка).

Цель термообработки: управление микроструктурой

Чтобы понять эти процессы, вы должны сначала понять, зачем вообще нагревать металл. Цель состоит в том, чтобы намеренно изменить его внутреннюю кристаллическую структуру, или микроструктуру, для достижения желаемого набора физических свойств.

Зачем вообще нагревать металл?

Нагрев стали выше критической температуры (часто называемой Ac1 или Ac3) заставляет ее кристаллическую структуру принять состояние, называемое аустенитом. Это аустенитное состояние является необходимой отправной точкой как для отжига, так и для закалки. Это однородная структура, которая эффективно стирает предыдущую микроструктурную историю металла.

Ключевая роль скорости охлаждения

Как только металл переходит в аустенитное состояние, скорость, с которой он охлаждается, определяет конечную микроструктуру и, следовательно, его твердость, пластичность и прочность. Эта скорость охлаждения является самой важной переменной, отделяющей отжиг от закалки.

Отжиг: Путь к мягкости и стабильности

Отжиг — это процесс, предназначенный для приведения металла в его самое мягкое, наиболее стабильное и наименее напряженное состояние. Его часто используют, чтобы облегчить механическую обработку материала или устранить последствия нагартовки.

Процесс: медленное и контролируемое охлаждение

Как отмечается в различных методах отжига, определяющим шагом всегда является медленное охлаждение. Это часто достигается путем оставления горячей детали внутри печи и выключения печи, позволяя им обоим остывать вместе в течение многих часов. В других случаях деталь может быть засыпана изолирующим материалом, таким как песок или зола.

Результат: Утонченная, не напряженная структура

Это медленное охлаждение позволяет аустенитным кристаллам трансформироваться в мягкую и пластичную микроструктуру. Процесс снимает внутренние напряжения, которые могли возникнуть на предыдущих этапах производства, таких как ковка, литье или интенсивная механическая обработка. Конечный продукт однороден, мягок и легко формуется.

Закалка: Путь к экстремальной твердости

Закалка — полная противоположность отжигу. Ее цель — создать максимально твердую структуру, которую может достичь сталь, ставя твердость и износостойкость превыше всего.

Процесс: быстрое и резкое охлаждение

Вместо медленного охлаждения закалка включает погружение горячего металла в среду, которая извлекает тепло как можно быстрее. Распространенные закалочные среды, в порядке возрастания жесткости, включают воздух, масло, воду и рассол (соленую воду). Это внезапное падение температуры является термическим шоком.

Результат: «Захваченная», высоконапряженная структура

Быстрое охлаждение не дает аустениту времени трансформироваться в мягкие структуры, как при отжиге. Вместо этого оно «захватывает» атомы углерода в сильно деформированной, игольчатой кристаллической структуре, называемой мартенситом. Мартенсит чрезвычайно твердый, очень прочный и исключительно хрупкий.

Понимание компромиссов: твердость против хрупкости

Ни один процесс не является по своей сути «лучшим»; это инструменты, используемые для достижения конкретных, часто противоположных, инженерных целей. Понимание их компромиссов является ключом к их правильному использованию.

Спектр твердости и пластичности

Вы не можете одновременно иметь максимальную твердость и максимальную пластичность. Отжиг перемещает металл к мягкому и пластичному концу спектра. Закалка перемещает его к твердому и хрупкому концу.

Проблема закалки: хрупкость и напряжения

Хотя закаленная деталь чрезвычайно твердая, она часто слишком хрупкая для практического использования. Мартенситная структура находится под огромным внутренним напряжением, и резкий удар может привести к ее раскалыванию, как стекло. Ни один инженер не хочет, чтобы зуб шестерни или подшипник разрушились катастрофически.

Решение: отпуск

Из-за этой хрупкости закаленная деталь почти всегда подвергается отпуску. Отпуск — это вторичная термообработка, при которой деталь повторно нагревается до гораздо более низкой температуры (ниже критической точки Ac1) и выдерживается в течение некоторого времени. Этот процесс снимает внутренние напряжения и уменьшает хрупкость, хотя и с небольшим снижением максимальной твердости. Конечным результатом является деталь, которая одновременно очень твердая и достаточно прочная для предполагаемого использования.

Принятие правильного решения для вашего применения

Ваш выбор термообработки должен быть напрямую связан с конечными требованиями к производительности компонента.

- Если ваш основной фокус — обрабатываемость и снятие напряжений: Отжиг — правильный процесс для смягчения материала для механической обработки, формования или сброса его свойств перед другой обработкой.

- Если ваш основной фокус — максимальная твердость и износостойкость: Закалка (с последующим отпуском) — необходимый путь для создания долговечного компонента, такого как режущая кромка ножа, шестерня или режущий инструмент.

- Если ваш основной фокус — повышение прочности без чрезмерной хрупкости: Существуют другие связанные процессы, такие как нормализация или различные циклы отпуска, для получения результатов, находящихся между крайностями отжига и закалки.

В конечном счете, овладение термообработкой означает выбор точной скорости охлаждения, которая обеспечивает именно те свойства материала, которые требуются вашему проекту.

Сводная таблица:

| Процесс | Цель | Метод охлаждения | Полученные свойства |

|---|---|---|---|

| Отжиг | Смягчение металла, снятие напряжений | Медленное, контролируемое (например, охлаждение в печи) | Более мягкий, более пластичный, без напряжений |

| Закалка | Максимизация твердости | Быстрое, резкое (например, в масле или воде) | Чрезвычайно твердый, прочный, но хрупкий |

Готовы достичь точных свойств материала в вашей лаборатории? KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая печи и системы закалки, чтобы помочь вам освоить такие процессы термообработки, как отжиг и закалка. Независимо от того, разрабатываете ли вы долговечные компоненты или совершенствуете обрабатываемость материалов, наши решения обеспечивают точность и надежность. Свяжитесь с нами сегодня, чтобы обсудить потребности вашей лаборатории и узнать, как KINTEK может улучшить результаты ваших исследований и производства!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Из чего состоят вакуумные печи? Руководство по 5 основным системам

- Каковы пять основных процессов термообработки металлов? Отжиг, закалка и многое другое

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории