По сути, кальцинация — это процесс термической очистки. Он включает нагрев твердого материала до высокой температуры, но ниже его точки плавления, в контролируемой атмосфере с небольшим количеством воздуха или без него. Этот точный нагрев удаляет летучие вещества, такие как вода и углекислый газ, вызывает химическое разложение или изменяет внутреннюю кристаллическую структуру материала, в результате чего получается более чистый, более стабильный или более реакционноспособный твердый продукт.

Основная цель кальцинации — не расплавить материал, а трансформировать его. Тщательно контролируя тепло и атмосферу, вы можете избирательно удалять нежелательные компоненты или изменять свойства материала, не изменяя его твердое состояние.

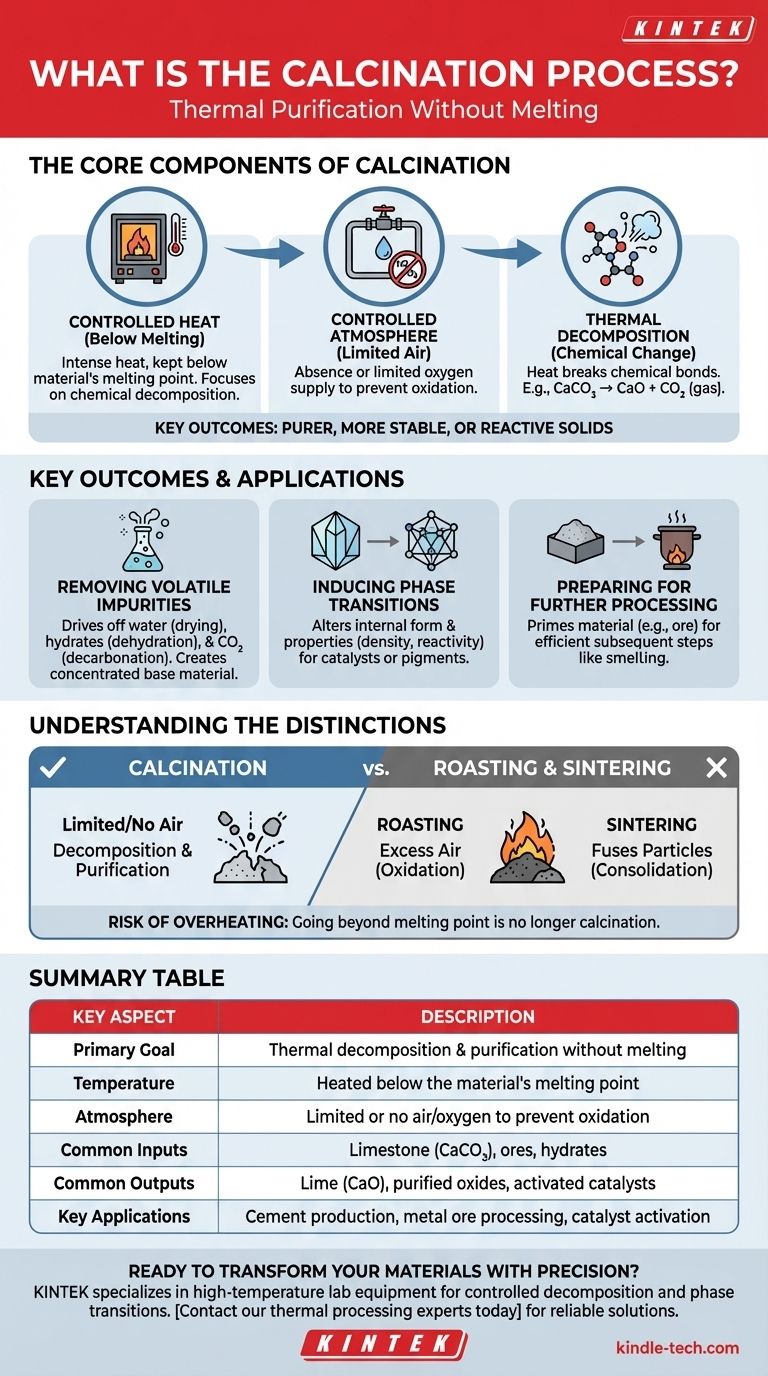

Как принципиально работает кальцинация

Чтобы понять кальцинацию, важно знать ее три основных компонента: контролируемое тепло, специфическая атмосфера и возникающие химические изменения.

Роль тепла (ниже точки плавления)

Наиболее важным параметром в кальцинации является температура. Материал интенсивно нагревается, но всегда остается ниже его точки плавления.

Это гарантирует, что процесс сосредоточен на химическом разложении, а не на изменении состояния (из твердого в жидкое). Это позволяет контролируемо разрушать соединения внутри твердой структуры.

Контролируемая атмосфера

Кальцинация обычно проводится в отсутствие или при ограниченном доступе воздуха (кислорода).

Это ключевое различие. Ограничивая кислород, вы предотвращаете окисление или горение. Цель состоит в том, чтобы разрушить материал только за счет тепла (термическое разложение), а не за счет его реакции с кислородом.

Основная цель: разложение

Тепло, приложенное во время кальцинации, обеспечивает энергию, необходимую для разрыва химических связей. Это называется термическим разложением.

Классический пример — производство извести из известняка. Когда известняк (карбонат кальция, CaCO₃) подвергается кальцинации, он разлагается на известь (оксид кальция, CaO) и выделяет газообразный углекислый газ (CO₂), летучий компонент.

Ключевые результаты кальцинации

В зависимости от материала и цели кальцинация достигает нескольких конкретных результатов.

Удаление летучих примесей

Наиболее распространенное применение — очистка. Процесс удаляет летучие вещества, то есть компоненты, которые легко переходят в газ при нагревании.

К ним относятся физически связанная вода (сушка), химически связанная вода в гидратах (дегидратация) и углекислый газ из карбонатных руд (декарбонизация). В результате получается более концентрированная и очищенная версия основного материала.

Инициирование фазовых переходов

Иногда цель состоит не в удалении чего-либо, а в изменении внутренней формы материала.

Кальцинация может вызвать фазовый переход, который изменяет кристаллическую структуру материала. Это может изменить его свойства, такие как твердость, плотность или реакционная способность, делая его пригодным для определенного применения в качестве катализатора или пигмента.

Подготовка материалов для дальнейшей обработки

Часто кальцинация является подготовительным этапом. Удаляя примеси и создавая более реакционноспособное вещество (например, оксид), материал подготавливается к последующему процессу.

Например, кальцинация руды может сделать последующее извлечение конечного металла путем плавки более эффективным и менее энергозатратным.

Понимание компромиссов и различий

Кальцинацию часто путают с другими термическими процессами. Понимание различий имеет решающее значение для понимания ее конкретной функции.

Кальцинация против обжига

Обжиг — это еще один термический процесс, но он проводится с избытком воздуха. Его цель — намеренно вызвать окисление. Например, преобразование сульфидной руды металла в оксид металла. Кальцинация, напротив, активно избегает окисления.

Кальцинация против спекания

Спекание также использует нагрев ниже точки плавления, но его цель совершенно иная. Спекание направлено на то, чтобы сплавить мелкие частицы вместе для увеличения плотности и прочности материала. Кальцинация очищает и разлагает; спекание консолидирует. Во многих промышленных процессах кальцинация проводится первой, а затем спекание.

Риск перегрева

Контроль температуры имеет первостепенное значение. Если материал нагреть выше точки плавления, процесс перестает быть кальцинацией. Он становится плавлением или спеканием, что может быть нежелательным и привести к совершенно другому, и часто непригодному, конечному продукту.

Выбор правильного варианта для вашей цели

Кальцинация — это точный инструмент, используемый для достижения конкретных трансформаций материалов. Ваша цель определяет ее применение.

- Если ваша основная цель — очистка руды: Используйте кальцинацию для удаления воды и карбонатов, создавая более концентрированный оксид перед плавкой.

- Если ваша основная цель — производство цемента: Кальцинация известняка для получения извести является основополагающим, обязательным первым шагом в процессе.

- Если ваша основная цель — активация катализатора: Используйте кальцинацию для достижения идеальной кристаллической структуры и площади поверхности, необходимых для высокой химической реакционной способности.

В конечном счете, кальцинация является основополагающей техникой в материаловедении для целенаправленного изменения химического состава и структуры твердого тела посредством тепла.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основная цель | Термическое разложение и очистка без плавления |

| Температура | Нагрев ниже точки плавления материала |

| Атмосфера | Ограниченное количество воздуха/кислорода или его отсутствие для предотвращения окисления |

| Типичные исходные материалы | Известняк (CaCO₃), руды, гидраты |

| Типичные конечные продукты | Известь (CaO), очищенные оксиды, активированные катализаторы |

| Ключевые области применения | Производство цемента, переработка металлических руд, активация катализаторов |

Готовы трансформировать свои материалы с точностью?

Процесс кальцинации имеет решающее значение для очистки руд, производства цемента и активации катализаторов. KINTEK специализируется на высокотемпературном лабораторном оборудовании, необходимом для достижения этих точных термических преобразований надежно и эффективно.

Независимо от того, занимаетесь ли вы переработкой минералов или разработкой передовых материалов, наш опыт в области лабораторных печей и расходных материалов гарантирует, что у вас есть правильные инструменты для контролируемого разложения и фазовых переходов.

Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить, как решения KINTEK могут оптимизировать ваш рабочий процесс кальцинации и улучшить результаты работы с материалами.

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какова рабочая температура муфельной печи? Найдите свой идеальный диапазон для успешной работы в лаборатории

- Как разместить образец в муфельной печи? Руководство по безопасному и точному размещению

- Какова основная характеристика муфельной печи? Обеспечьте чистое нагревание без загрязнений

- Как муфельная печь используется для разложения проб? Руководство по сухому озолению для точного анализа

- Каковы преимущества и недостатки спекания? Руководство по высокопроизводительному производству