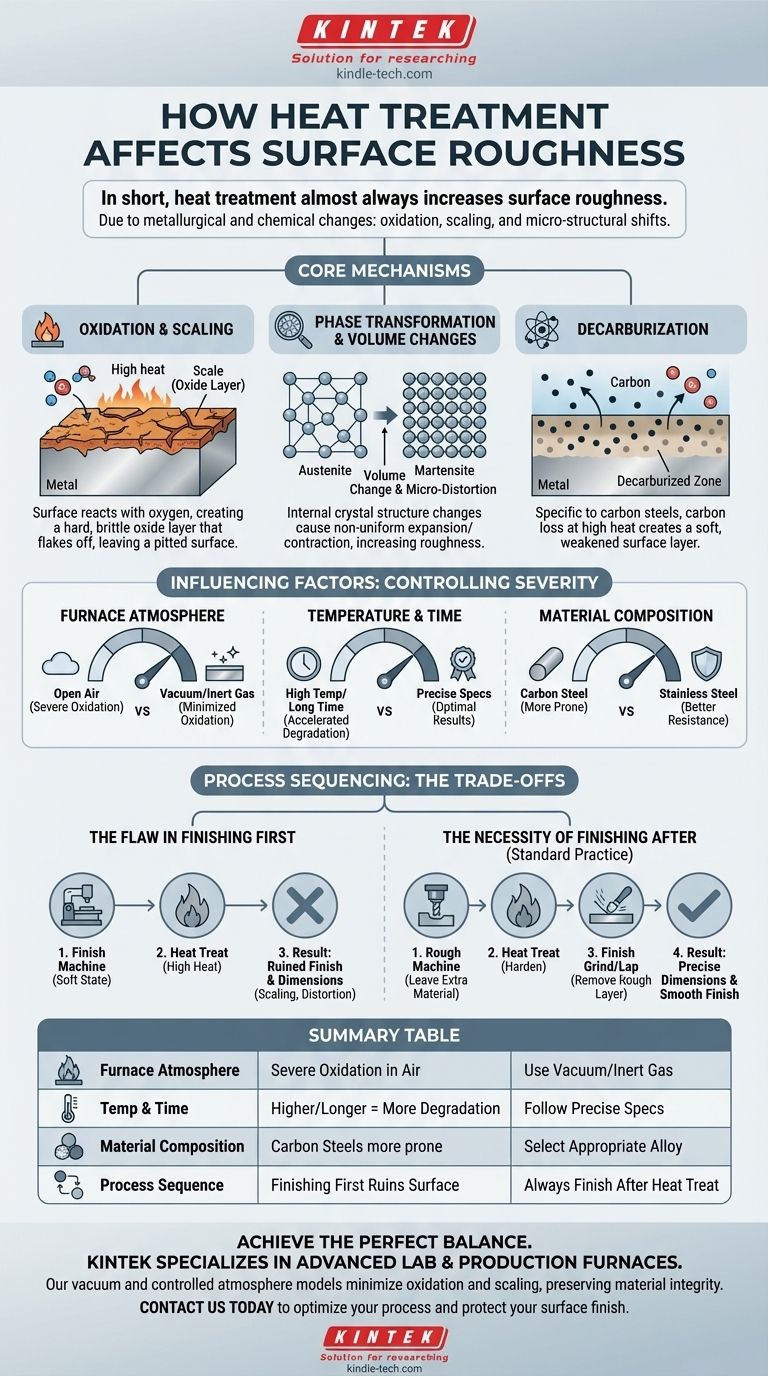

Короче говоря, термическая обработка почти всегда увеличивает шероховатость поверхности. Эта деградация происходит потому, что высокие температуры вызывают металлургические и химические изменения на поверхности материала, в основном за счет окисления, образования окалины и микроскопических сдвигов в структуре материала. В результате деталь, которая была гладкой до термической обработки, станет заметно более шероховатой после нее.

Основная проблема в производстве заключается в том, что процессы, необходимые для достижения желаемых объемных свойств (таких как твердость после термической обработки), часто пагубно влияют на поверхностные свойства (такие как чистота обработки и точность размеров). Следовательно, операции точной финишной обработки должны планироваться после термической обработки, а не до нее.

Основные механизмы: почему термическая обработка увеличивает шероховатость

Чтобы контролировать конечный результат обработки детали, важно понимать специфические явления, которые вызывают деградацию поверхности во время термической обработки. Это не дефекты процесса, а присущие физические и химические последствия нагрева металлов до высоких температур.

Окисление и образование окалины

Наиболее значимым фактором, особенно для сталей, является образование поверхностного оксидного слоя, широко известного как калина (окалина).

При повышенных температурах поверхность металла вступает в реакцию с кислородом, присутствующим в атмосфере печи. Это создает твердый, хрупкий слой оксида металла, который является шероховатым и неровным. При охлаждении эта окалина часто отслаивается, оставляя после себя пористую и неровную поверхность, которая намного шероховатее исходной.

Фазовое превращение и изменение объема

Термическая обработка предназначена для изменения внутренней кристаллической структуры, или фазы, металла. Например, в стали нагрев преобразует структуру в аустенит, а быстрое охлаждение (закалка) преобразует ее в твердый мартенсит.

Эти фазовые превращения сопровождаются небольшими изменениями объема. Это расширение и сжатие не происходит идеально равномерно по всей поверхности, что приводит к микроскопическим искажениям, увеличивающим шероховатость.

Карбонизация (обезуглероживание)

Применительно к углеродистым сталям, обезуглероживание — это потеря атомов углерода с поверхностного слоя. Высокий нагрев позволяет углероду диффундировать к поверхности и вступать в реакцию с атмосферой печи.

Это создает мягкий, ослабленный поверхностный слой с иными свойствами, чем у основного материала. Это явление способствует появлению поверхностных дефектов и может негативно сказаться на износостойкости и усталостной долговечности.

Факторы, влияющие на степень изменения

Вы можете управлять степенью деградации поверхности, контролируя несколько ключевых переменных в процессе термической обработки.

Атмосфера печи

Атмосфера внутри печи является наиболее критичным фактором контроля.

Печь, открытая для окружающего воздуха, вызовет наиболее сильное окисление и образование окалины. Напротив, использование вакуумной печи или контролируемой атмосферы, заполненной инертными газами (такими как аргон или азот), значительно снижает окисление, сохраняя чистоту поверхности гораздо эффективнее.

Температура и время

Здесь применяются принципы химических реакций: более высокие температуры и более длительное пребывание при этих температурах ускоряют как окисление, так и обезуглероживание.

Соблюдение точных спецификаций по времени и температуре для данного сплава имеет решающее значение для минимизации нежелательных поверхностных эффектов при одновременном достижении желаемых внутренних свойств.

Состав материала

Различные металлы и сплавы по-разному реагируют на нагрев. Нержавеющие стали, например, содержат хром, который образует пассивный, защитный оксидный слой, гораздо лучше сопротивляющийся дальнейшему образованию окалины, чем обычная углеродистая сталь.

Понимание специфических свойств вашего материала является ключом к прогнозированию того, как отреагирует его поверхность.

Понимание компромиссов: механическая обработка до или после

Влияние термической обработки на чистоту поверхности создает фундаментальную проблему последовательности в производстве: вы не можете достичь одновременно конечной твердости и конечной чистоты обработки за один и тот же этап.

Недостаток финишной обработки в первую очередь

Гораздо проще и быстрее обрабатывать металл в его более мягком, отожженном состоянии. Однако, если вы обрабатываете деталь до ее окончательных точных размеров и гладкой чистоты до термической обработки, этот процесс уничтожит вашу работу.

Образование окалины, деформация и изменения объема в результате термической обработки разрушат как точность размеров, так и чистоту поверхности.

Необходимость финишной обработки после

Общепринятой практикой для прецизионных компонентов является их финишная обработка после термической обработки.

Это включает оставление дополнительного материала на детали перед термической обработкой — этап, известный как черновая обработка. После того как деталь упрочнена, используется вторичный процесс финишной обработки, такой как шлифование, притирка или твердое точение, для удаления шероховатого поверхностного слоя и доведения детали до окончательных точных размеров. Хотя обработка упрочненных материалов является более медленной и требует более прочного инструмента, это единственный способ соответствовать жестким допускам.

Как выстроить свою последовательность

Ваш производственный план должен учитывать последствия термической обработки с самого начала. Правильная последовательность полностью зависит от конечных требований компонента.

- Если ваш основной фокус — высокая точность и тонкая чистота поверхности: Ваш процесс должен быть: черновая обработка, термическая обработка, а затем финишное шлифование или притирка. Это стандарт для подшипников, шестерен и пресс-форм.

- Если ваш основной фокус — прочность при некритичной чистоте поверхности: Вы можете использовать деталь в состоянии после термической обработки. Это распространено для конструкционных компонентов, где шероховатость поверхности не является функциональной проблемой.

- Если ваша цель — минимизировать деградацию поверхности во время термической обработки: Укажите использование вакуумной печи или печи с контролируемой атмосферой. Это увеличивает затраты, но может значительно уменьшить количество материала, которое необходимо удалить при последующей финишной обработке.

В конечном счете, успешное производство требует планирования всей технологической цепочки с пониманием того, что термическая обработка является преобразующим этапом как для сердцевины, так и для поверхности вашего материала.

Сводная таблица:

| Фактор | Влияние на шероховатость поверхности | Как контролировать |

|---|---|---|

| Атмосфера печи | Окружающий воздух вызывает сильное окисление/окалинообразование. | Использовать вакуум или атмосферу инертного газа. |

| Температура и время | Более высокие температуры и более длительное время ускоряют деградацию. | Следовать точным спецификациям материала. |

| Состав материала | Нержавеющие стали лучше сопротивляются окалинообразованию, чем углеродистые стали. | Выбирать подходящий сплав для применения. |

| Последовательность процесса | Финишная обработка до термической обработки портит поверхность. | Всегда выполнять операции точной финишной обработки после термической обработки. |

Достигните идеального баланса между твердостью сердцевины и чистотой поверхности для ваших прецизионных компонентов.

Правильное оборудование имеет решающее значение для контроля результатов термической обработки. KINTEK специализируется на передовых лабораторных и производственных печах, включая вакуумные модели и модели с контролируемой атмосферой, разработанные для минимизации поверхностного окисления и окалинообразования. Это сохраняет целостность вашего материала и уменьшает затраты на последующую финишную обработку.

Наши эксперты понимают проблемы, связанные с последовательностью черновой обработки, термической обработки и финишной обработки. Мы предоставляем надежное оборудование и расходные материалы, необходимые вашей лаборатории для обеспечения повторяемых, высококачественных результатов.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут оптимизировать ваш процесс термической обработки и защитить чистоту вашей поверхности.

Свяжитесь с нами через нашу контактную форму

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какие основные свойства необходимы для хорошего огнеупорного материала? Достижение оптимальной производительности и эффективности

- Как аддитивное производство используется в промышленности? Создавайте сложные, легкие и индивидуальные детали

- Каковы два недостатка металла? Понимание коррозии и ограничений по весу

- В чем разница между VAR и ESR? Руководство по пониманию хвостового риска в финансовом моделировании

- Как диаметр и высота слоя влияют на флюидизацию алюминиевого порошка? Оптимальные конструктивные соотношения для равномерного окисления

- Что такое импульсная технология магнетронного распыления постоянным током? Стабильный метод нанесения изолирующих пленок

- Почему гелий необходим для создания инертной атмосферы при сварке? Достижение более глубокого проплавления и более высоких скоростей

- Какова финансовая стоимость использования биомассы? Разбираем ценовой диапазон $70–$160/МВтч