По сути, магнетронное распыление — это высококонтролируемая техника вакуумного осаждения, используемая для создания чрезвычайно тонких и однородных пленок материала. Она работает путем создания плазмы, ускорения ионов из этой плазмы для физического выбивания атомов из исходного материала («мишени»), а затем осаждения этих атомов на подложку. Часть «магнетрон» относится к критическому использованию магнитного поля для значительного повышения эффективности и скорости этого процесса.

Центральный принцип магнетронного распыления заключается не только в бомбардировке мишени, но и в стратегическом использовании магнитного поля для удержания электронов вблизи поверхности мишени. Это удержание создает плотную, локализованную плазму, что значительно увеличивает скорость выброса атомов и позволяет быстрее и более контролируемо осаждать тонкие пленки при более низких давлениях.

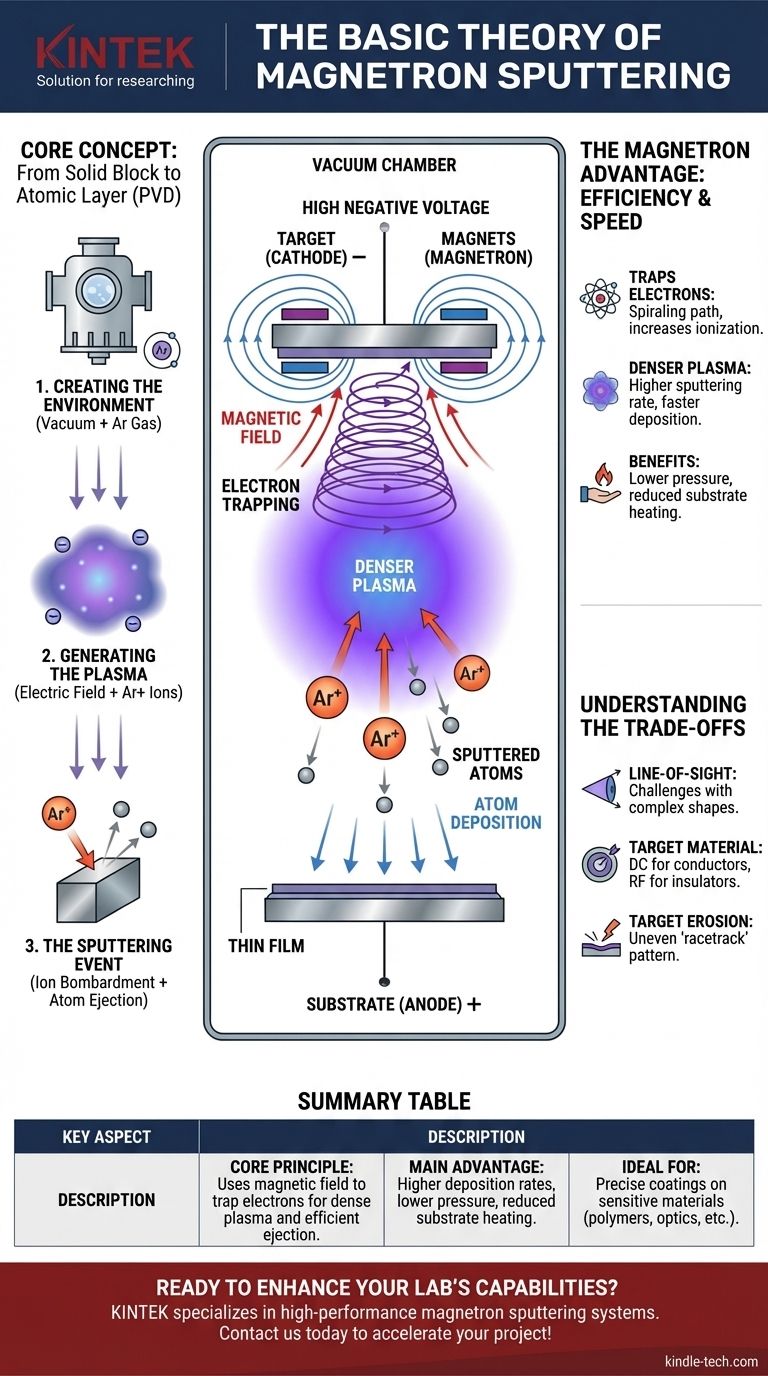

Основная концепция: от твердого блока к атомному слою

Физическое осаждение из паровой фазы (PVD) — это категория процессов, при которых твердый материал испаряется в вакууме и конденсируется на поверхности в виде тонкой пленки. Распыление — это особый тип PVD, который достигается за счет передачи физического импульса, подобно пескоструйной обработке, точно выбивающей частицы с поверхности, но в атомном масштабе.

Шаг 1: Создание среды

Весь процесс происходит внутри высоковакуумной камеры. Это критически важно для обеспечения того, чтобы распыленные атомы могли перемещаться от мишени к подложке, не сталкиваясь с нежелательными молекулами воздуха, которые загрязнили бы пленку.

После достижения вакуума в камеру вводится небольшое, точно контролируемое количество инертного газа, обычно аргона (Ar). Этот газ обеспечивает атомы, которые будут ионизированы для создания плазмы.

Шаг 2: Генерация плазмы

На материал мишени подается высокое отрицательное напряжение, делая его катодом. Стенки камеры или отдельный электрод действуют как анод. Эта разность потенциалов создает мощное электрическое поле.

Это поле возбуждает свободные электроны в камере, заставляя их ускоряться и сталкиваться с нейтральными атомами аргона. Эти столкновения выбивают электроны из атомов аргона, создавая положительно заряженные ионы аргона (Ar+). Это самоподдерживающееся облако ионов и электронов является плазмой, которая часто излучает характерное красочное свечение, известное как тлеющий разряд.

Шаг 3: Событие распыления

Положительно заряженные ионы Ar+ сильно притягиваются к отрицательно заряженной мишени. Они ускоряются в электрическом поле и сильно сталкиваются с поверхностью мишени.

Каждое столкновение достаточно энергично, чтобы передать импульс, который выбивает, или «распыляет», отдельные атомы из материала мишени. Эти выброшенные атомы нейтральны и движутся по прямой линии от мишени. Удар также высвобождает вторичные электроны из мишени, которые имеют решающее значение для следующего шага.

Преимущество «магнетрона»: почему магнитное поле критически важно

Без магнитного поля процесс (известный как диодное распыление) медленный и неэффективный. Добавление магнетрона — особого расположения магнитов, размещенных за мишенью — революционизирует процесс.

Удержание электронов для повышения эффективности

Магнитное поле спроектировано так, чтобы быть самым сильным вблизи поверхности мишени. Это поле удерживает вторичные электроны, которые высвобождаются во время ионной бомбардировки, заставляя их двигаться по спиральной или циклоидальной траектории.

Вместо того чтобы напрямую уходить к аноду, эти электроны проходят гораздо большее расстояние внутри плазмы, прямо перед мишенью. Это значительно увеличивает вероятность того, что они столкнутся и ионизируют больше нейтральных атомов аргона.

Результат: более плотная плазма и более быстрое осаждение

Этот эффект удержания электронов создает гораздо более плотную, более интенсивную плазму, ограниченную областью непосредственно перед мишенью.

Более плотная плазма означает, что доступно гораздо больше ионов Ar+ для бомбардировки мишени. Это напрямую приводит к гораздо более высокой скорости распыления, что означает, что атомы выбрасываются быстрее, а пленка осаждается гораздо быстрее.

Преимущество: более низкое давление и температура

Поскольку магнитное поле делает процесс ионизации настолько эффективным, магнетронное распыление может работать при гораздо более низких давлениях газа, чем диодное распыление. Это улучшает качество получаемой пленки, так как распыленные атомы сталкиваются с меньшим количеством газовых столкновений на пути к подложке.

Кроме того, удерживая высокоэнергетические электроны вблизи мишени, магнетрон предотвращает их бомбардировку и нагрев подложки. Это делает процесс подходящим для нанесения покрытий на термочувствительные материалы, такие как пластмассы и полимеры.

Понимание компромиссов

Хотя магнетронное распыление является мощным методом, оно не лишено своих ограничений. Объективное понимание этих ограничений является ключом к его правильному применению.

Осаждение по прямой видимости

Распыление — это процесс «прямой видимости». Атомы движутся по относительно прямой траектории от мишени к подложке. Нанесение покрытия на сложные трехмерные формы с равномерной толщиной может быть сложной задачей и может потребовать сложного вращения подложки.

Материал мишени и источник питания

Наиболее распространенная конфигурация, распыление постоянным током (DC), требует, чтобы материал мишени был электропроводным. Нанесение покрытия на изоляционные или керамические материалы требует использования более сложного и дорогого радиочастотного (RF) источника питания.

Эрозия и использование мишени

Магнитное поле, которое усиливает процесс, также концентрирует плазму в определенной области, часто в виде «гоночной трассы» на поверхности мишени. Это приводит к неравномерной эрозии материала мишени, что означает, что не весь дорогостоящий исходный материал может быть использован до того, как мишень придется заменить.

Правильный выбор для вашей цели

Понимание основной теории позволяет вам увидеть, в чем превосходит эта технология.

- Если ваша основная цель — высококачественные, плотные пленки для оптики или электроники: Магнетронное распыление предлагает исключительный контроль над свойствами пленки, такими как толщина, чистота и плотность.

- Если ваша основная цель — быстрое, промышленное нанесение покрытий: Высокие скорости осаждения делают его ведущим выбором для быстрого нанесения покрытий на большие площади, например, в архитектурном стекле или производстве полупроводников.

- Если ваша основная цель — нанесение покрытий на термочувствительные подложки: Процесс по своей сути минимизирует теплопередачу на подложку, что делает его идеальным для полимеров, пластмасс и других деликатных материалов.

Магнетронное распыление — это фундаментальная технология в современном производстве, позволяющая точно проектировать поверхности для бесчисленных передовых применений.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основной принцип | Использует магнитное поле для удержания электронов, создавая плотную плазму для эффективного выброса атомов из материала мишени. |

| Основное преимущество | Более высокие скорости осаждения, более низкие рабочие давления и уменьшенный нагрев подложки по сравнению со стандартным распылением. |

| Идеально подходит для | Приложений, требующих точных, высококачественных покрытий на чувствительных материалах, таких как полимеры, полупроводники и оптические компоненты. |

Готовы расширить возможности вашей лаборатории с помощью точного осаждения тонких пленок? KINTEK специализируется на высокопроизводительных системах магнетронного распыления и лабораторном оборудовании, разработанном для исследовательских и промышленных применений. Независимо от того, работаете ли вы с чувствительными полимерами, передовой электроникой или оптическими покрытиями, наши решения обеспечивают однородные, высокочистые пленки с исключительным контролем. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может ускорить ваш проект и достичь превосходных результатов!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое оборудование для плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Руководство по низкотемпературному нанесению тонких пленок

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах