Короче говоря, горячее прессование — это важнейшая производственная технология, используемая для создания плотных, высокопрочных материалов путем одновременного приложения высокой температуры и давления. Чаще всего оно используется для изготовления передовой керамики, высокоэффективных композитов и долговечных фрикционных компонентов, таких как спеченные тормозные колодки для поездов и тяжелой техники.

Основная ценность горячего прессования заключается в его способности преодолевать ограничения традиционного спекания. Сочетая тепло и давление, оно заставляет порошковые частицы сближаться, устраняя внутренние пустоты и создавая полностью плотный материал с мелкозернистой структурой и превосходными механическими свойствами.

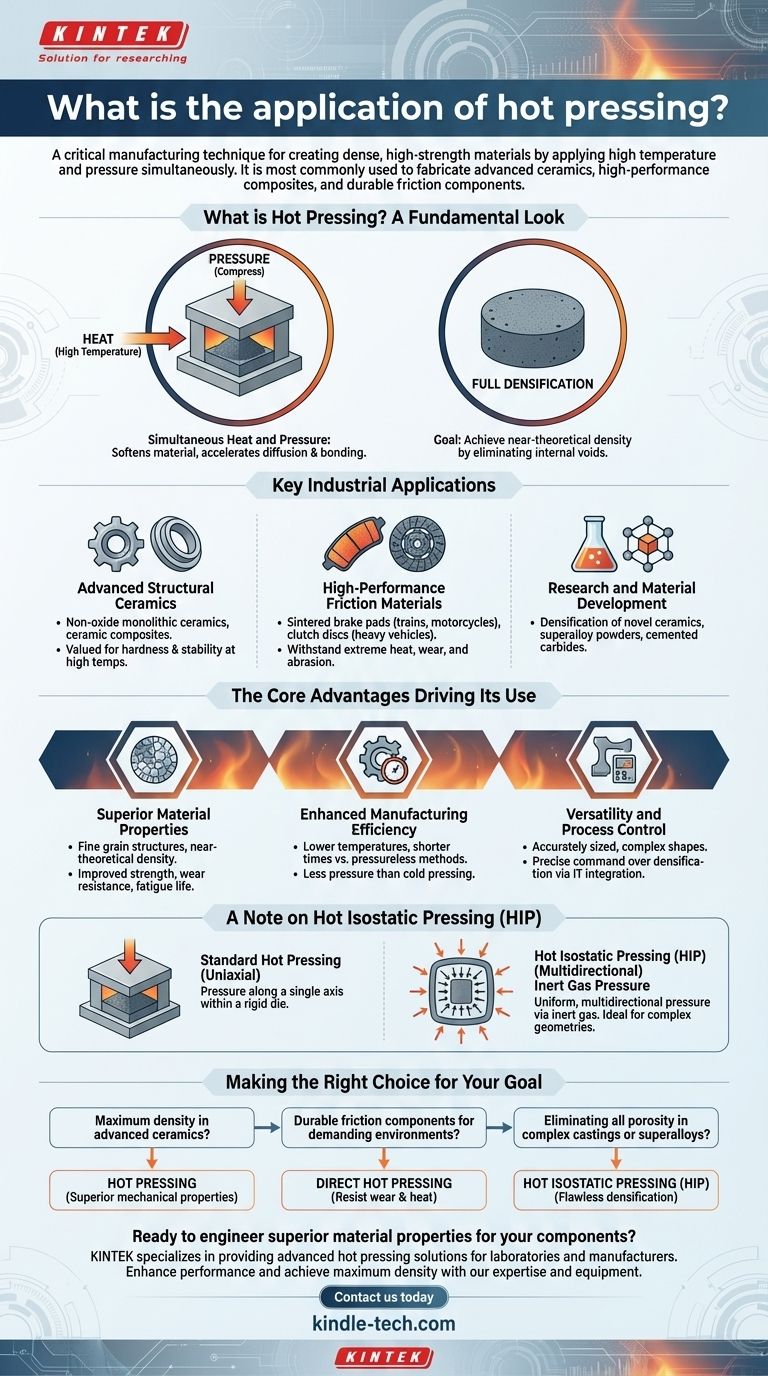

Что такое горячее прессование? Фундаментальный взгляд

Одновременное воздействие тепла и давления

Горячее прессование включает в себя помещение запрессованного порошка в пресс-форму, которая затем нагревается до высокой температуры и одновременно сжимается.

Это комбинированное действие размягчает материал, облегчая его деформацию и спекание. Оно резко ускоряет процессы диффузии и массопереноса, которые необходимы для создания твердой, монолитной детали.

Цель: Полная уплотнение

Основная цель горячего прессования — получить конечный продукт с плотностью, очень близкой к теоретическому максимуму.

Физически сжимая частицы вместе, процесс выдавливает поры и пустоты, которые часто остаются после традиционных методов спекания, что приводит к созданию более прочного и надежного компонента.

Ключевые промышленные применения

Передовая конструкционная керамика

Горячее прессование является наиболее распространенной техникой для производства плотной, не оксидной монолитной керамики и керамических композитов. Эти материалы ценятся за их твердость и стабильность при высоких температурах, но их крайне сложно уплотнить без приложенного давления.

Высокоэффективные фрикционные материалы

Эта технология незаменима в индустрии фрикционных материалов. Она используется для производства спеченных тормозных колодок для высокоскоростных поездов, мотоциклов и промышленного оборудования, а также спеченных дисков сцепления для тяжелых грузовиков, тракторов и морских судов.

Эти применения требуют компонентов, способных выдерживать экстремальный нагрев, износ и истирание — свойства, которые напрямую улучшаются в процессе горячего прессования.

Исследования и разработка материалов

Небольшие установки для горячего прессования являются стандартом в исследовательских лабораториях для разработки новых материалов. Это включает уплотнение новых видов керамики, консолидацию порошков суперсплавов для аэрокосмической отрасли и изготовление твердых сплавов для режущих инструментов.

Основные преимущества, обуславливающие его использование

Превосходные свойства материалов

Процесс позволяет получать детали с мелкозернистой структурой и плотностью, близкой к теоретической. Это напрямую приводит к значительному улучшению механических и электрических свойств, включая более высокую прочность, износостойкость и усталостную долговечность.

Повышение эффективности производства

Поскольку приложенное давление способствует процессу спекания, горячее прессование может проводиться при более низких температурах и в течение более короткого времени по сравнению с методами без давления. Термопластичное состояние нагретого порошка также означает, что оно требует значительно меньшего давления, чем холодное прессование.

Универсальность и контроль процесса

Современное горячее прессование позволяет изготавливать детали сложной формы с точными размерами, а также крупногабаритные материалы. Интеграция ИТ для измерения и контроля дает производителям точное управление процессом уплотнения, обеспечивая стабильное качество и производительность.

Примечание о горячем изостатическом прессовании (HIP)

Одноосное против многонаправленного давления

Стандартное горячее прессование является одноосным, то есть давление прилагается вдоль одной оси внутри жесткой пресс-формы.

Смежная технология, горячее изостатическое прессование (HIP), помещает компонент в сосуд высокого давления и использует инертный газ для приложения равномерного, многонаправленного давления.

Когда использовать HIP

HIP исключительно эффективен для полного удаления остаточной пористости в деталях, особенно в сложных отливках или консолидированных порошках суперсплавов. Он гарантирует, что давление равномерно прикладывается ко всем поверхностям, что делает его идеальным для компонентов со сложной геометрией.

Выбор правильного решения для вашей цели

- Если ваша основная цель — максимальная плотность в передовой керамике: Горячее прессование является отраслевым стандартом для достижения превосходных механических свойств, которые не может обеспечить спекание без давления.

- Если ваша основная цель — долговечные фрикционные компоненты для сложных условий эксплуатации: Прямое горячее прессование — идеальный выбор для создания спеченных тормозных колодок и сцеплений, устойчивых к износу и теплу.

- Если ваша основная цель — устранение всей пористости в сложных отливках или суперсплавах: Горячее изостатическое прессование (HIP) является превосходным вариантом для приложения равномерного давления для достижения безупречного уплотнения.

В конечном счете, выбор правильного термомеханического процесса позволяет конструировать свойства материала с нуля, гарантируя, что конечный компонент соответствует требуемым эксплуатационным характеристикам.

Сводная таблица:

| Применение | Ключевые материалы | Основное преимущество |

|---|---|---|

| Передовая конструкционная керамика | Неоксидная керамика, композиты | Превосходная твердость и термостойкость |

| Высокоэффективные фрикционные материалы | Спеченные тормозные колодки, диски сцепления | Экстремальная износостойкость и термостойкость |

| Исследования и разработка материалов | Суперсплавы, твердые сплавы | Ускоренная разработка новых материалов |

Готовы разработать превосходные свойства материалов для ваших компонентов?

KINTEK специализируется на предоставлении передовых решений для горячего прессования для лабораторий и производителей. Независимо от того, разрабатываете ли вы керамику нового поколения, долговечные фрикционные материалы или исследуете новые сплавы, наш опыт и оборудование помогут вам достичь максимальной плотности и повышенной производительности.

Свяжитесь с нами сегодня, чтобы обсудить, как наше лабораторное оборудование и расходные материалы могут оптимизировать ваш процесс горячего прессования и воплотить ваши материаловедческие цели в жизнь.

Визуальное руководство

Связанные товары

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Почему вакуум необходим для спекания металлокерамических композитов? Достижение чистых, высокоплотных результатов

- Каковы преимущества использования вакуумной печи горячего прессования по сравнению с HIP? Оптимизация производства композитов из фольги и волокна

- Почему для спекания композитов VC/Cu предпочтительнее высокий вакуум, а не аргон? Достижение превосходного смачивания и прочности связи

- Почему точный контроль температуры необходим для вакуумного горячего прессования SiC/Cu? Освоение фазы Cu9Si на границе раздела

- Какова функция вакуумной горячей прессовочной печи? Достижение высокой плотности при синтезе Al-Ti-Zr