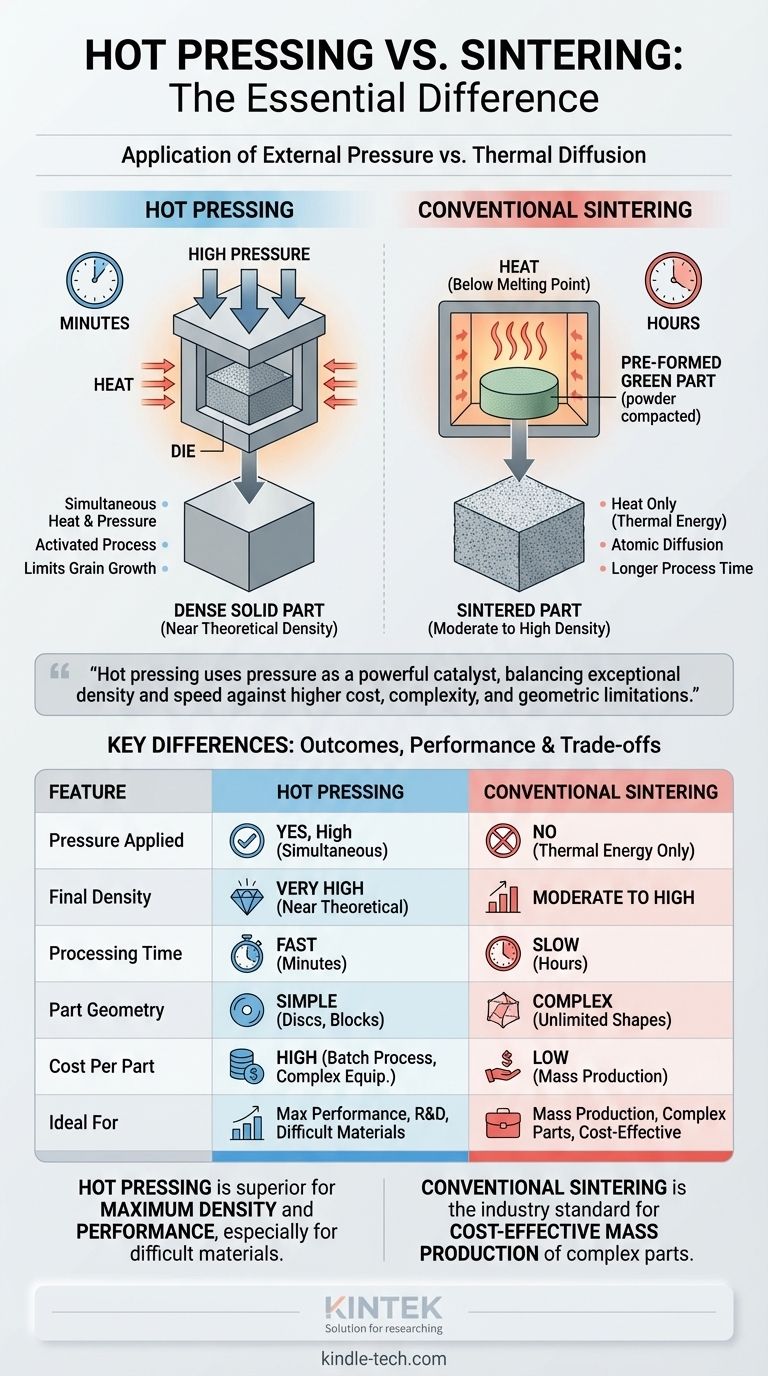

По своей сути, основное различие между горячим прессованием и спеканием заключается в приложении внешнего давления. Горячее прессование одновременно прикладывает высокое давление и тепло к порошку в матрице для формирования плотной твердой детали. Обычное спекание, напротив, включает нагрев предварительно сформированного или рыхлого порошка до высокой температуры без приложения внешнего давления, позволяя частицам связываться и уплотняться посредством атомной диффузии.

Хотя оба процесса используют тепло для сплавления порошков в твердую массу, горячее прессование использует давление как мощный катализатор. Это компромисс: вы получаете исключительную плотность и скорость за счет более высокой стоимости, сложности и ограничений по геометрии детали.

Основополагающий процесс: тепло против тепла и давления

Различие в использовании давления принципиально меняет механизм уплотнения.

Как работает обычное спекание

Обычное спекание начинается с "сырой" детали, которая представляет собой порошок, спрессованный при комнатной температуре (холодное прессование) или свободно удерживаемый в форме.

Затем эта деталь помещается в печь и нагревается до температуры ниже точки плавления. При этой температуре атомы диффундируют через границы частиц, заставляя их сплавляться и постепенно уменьшать пустое пространство, или пористость, между ними.

Этот процесс полностью зависит от тепловой энергии и может занимать несколько часов.

Как работает горячее прессование

Горячее прессование объединяет уплотнение и спекание в один этап. Порошок помещается непосредственно в матрицу, которая затем нагревается при одновременном приложении большого внешнего давления.

Давление оказывает два основных эффекта. Во-первых, оно принуждает частицы порошка к тесному контакту, ускоряя атомную диффузию. Во-вторых, оно может вызывать пластическую деформацию, физически заставляя материал течь и заполнять пустоты.

Это комбинированное действие делает горячее прессование "активированным" процессом, достигающим уплотнения за минуты, а не часы.

Ключевые различия в результатах и производительности

Выбор между этими методами напрямую влияет на качество конечного продукта, время его производства и материалы, которые вы можете использовать.

Плотность и пористость

Горячее прессование неизменно производит детали с более высокой конечной плотностью и меньшей пористостью. Внешнее давление чрезвычайно эффективно устраняет последние несколько процентов остаточных пор, которые трудно удалить только с помощью обычного спекания.

Это приводит к превосходным механическим свойствам, таким как более высокая прочность и твердость.

Время обработки

Горячее прессование значительно быстрее. Как отмечается в данных процесса, уплотнение может быть достигнуто всего за 3-10 минут.

Обычное спекание — гораздо более медленный процесс, часто требующий циклов печи продолжительностью 1-2 часа или более для достижения желаемой плотности.

Свойства материала

Поскольку горячее прессование может достигать полной плотности при более низких температурах и за более короткое время, оно может помочь ограничить рост зерен. Более мелкая зернистая структура часто приводит к улучшению вязкости и прочности материала.

Это делает его идеальным для передовой керамики, такой как карбид кремния или нитриды, которые, как известно, трудно спекать до полной плотности обычным способом.

Понимание компромиссов: стоимость и сложность

Хотя горячее прессование предлагает превосходную производительность, эти преимущества сопряжены со значительными практическими и экономическими компромиссами.

Оборудование и сложность процесса

Горячий пресс — гораздо более сложная и дорогая машина, чем стандартная печь для спекания. Он должен быть способен одновременно выдерживать экстремальные температуры и высокое механическое давление.

Матрицы, используемые при горячем прессовании, также должны быть изготовлены из материалов, способных выдерживать эти условия, таких как графит или керамические композиты, что увеличивает эксплуатационные расходы.

Стоимость производства и пропускная способность

Горячее прессование обычно является пакетным процессом, используемым для производства одной детали (или небольшого количества деталей) за раз. Это, в сочетании с высокой стоимостью оборудования, приводит к высокой стоимости одной детали.

Обычное спекание гораздо лучше подходит для массового производства. Такие процессы, как литье металлов под давлением (MIM), могут производить тысячи сложных деталей, которые затем спекаются вместе в большой печи, что приводит к гораздо более низкой стоимости одной детали.

Геометрические ограничения

Горячее прессование обычно ограничивается простыми формами, такими как диски, блоки и цилиндры. Одноосное приложение давления затрудняет производство деталей со сложной геометрией, поднутрениями или внутренними полостями.

Обычное спекание, особенно в сочетании с методами формования, такими как литье под давлением, может создавать детали почти неограниченной геометрической сложности.

Правильный выбор для вашей цели

Выбор правильного процесса требует четкого понимания конечной цели вашего проекта, балансируя производительность материала с производственными затратами и масштабом.

- Если ваша основная цель — достижение максимальной плотности и производительности, особенно для трудноспекаемых материалов: Горячее прессование — превосходный выбор, обеспечивающий беспрецедентную плотность и механические свойства.

- Если ваша основная цель — экономичное массовое производство геометрически сложных деталей: Рабочий процесс с использованием обычного спекания является четким отраслевым стандартом.

- Если ваша основная цель — быстрая разработка или производство одной высококачественной детали: Горячее прессование обеспечивает гораздо более быстрый путь к полностью плотной детали по сравнению с многочасовым циклом печи для спекания.

В конечном итоге, понимание этого фундаментального компромисса между уплотнением с помощью давления и термической диффузией является ключом к выбору оптимального производственного пути.

Сводная таблица:

| Характеристика | Горячее прессование | Обычное спекание |

|---|---|---|

| Приложенное давление | Да, высокое давление во время нагрева | Нет, зависит только от тепловой энергии |

| Конечная плотность | Очень высокая (близкая к теоретической) | Умеренная до высокой |

| Время обработки | Быстро (минуты) | Медленно (часы) |

| Геометрия детали | Простые формы (диски, блоки) | Возможны сложные формы |

| Стоимость за деталь | Высокая | Низкая (для массового производства) |

| Идеально для | Максимальная производительность, НИОКР, трудноспекаемые материалы | Массовое производство, сложные детали, экономичность |

Все еще не уверены, какой процесс подходит для вашего конкретного материала или применения?

Эксперты KINTEK готовы помочь. Мы специализируемся на лабораторном оборудовании и расходных материалах, предоставляя инструменты и опыт, необходимые для переработки современных материалов. Независимо от того, разрабатываете ли вы новый керамический компонент или масштабируете производство, мы можем помочь вам выбрать правильную технологию для достижения ваших целей по плотности, производительности и стоимости.

Свяжитесь с нашей командой сегодня для получения индивидуальной консультации и узнайте, как решения KINTEK могут расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Что такое процесс горячего изостатического прессования? Повышение производительности материалов с помощью технологии HIP

- Каковы преимущества использования спекания в вакуумной горячей прессовой установке для Fe3Si? Достижение превосходной плотности и твердости

- Какие проблемы решают вспомогательные нагреватели в гибридных системах FAST/SPS? Решение проблем температурных градиентов для больших образцов

- Почему поддержание высокого вакуума в печи вакуумного горячего прессования необходимо для подготовки титановых сплавов?

- Какие преимущества дает оборудование для горячего прессования при спекании для NASICON? Достижение 100% плотных твердоэлектролитных пластин

- Как система горячего прессования улучшает характеристики полупроводниковых кристаллов TlBr? Оптимизация решетки и производительности

- Что такое процесс горячего изостатического прессования? Достижение максимальной плотности и надежности

- Как печь для вакуумного горячего прессования способствует уплотнению сцинтилляционных керамических материалов на основе Eu:Y2O3?