По своей сути, горячая штамповка — это процесс формовки металла, при котором кусок металла, известный как заготовка, нагревается до пластичной температуры ниже точки плавления. Затем эта нагретая заготовка помещается между двумя штампами и формируется путем приложения медленного, непрерывного и огромного механического или гидравлического давления. В отличие от сильных ударов при свободной ковке, это контролируемое прессование сжимает металл, заставляя его заполнять полость штампа и принимать желаемую форму.

Истинная ценность горячей штамповки заключается не только в создании формы, но и в улучшении внутренней зернистой структуры металла. Этот процесс позволяет получать компоненты с исключительной прочностью, плотностью и усталостной прочностью, которые часто превосходят детали, изготовленные литьем или механической обработкой.

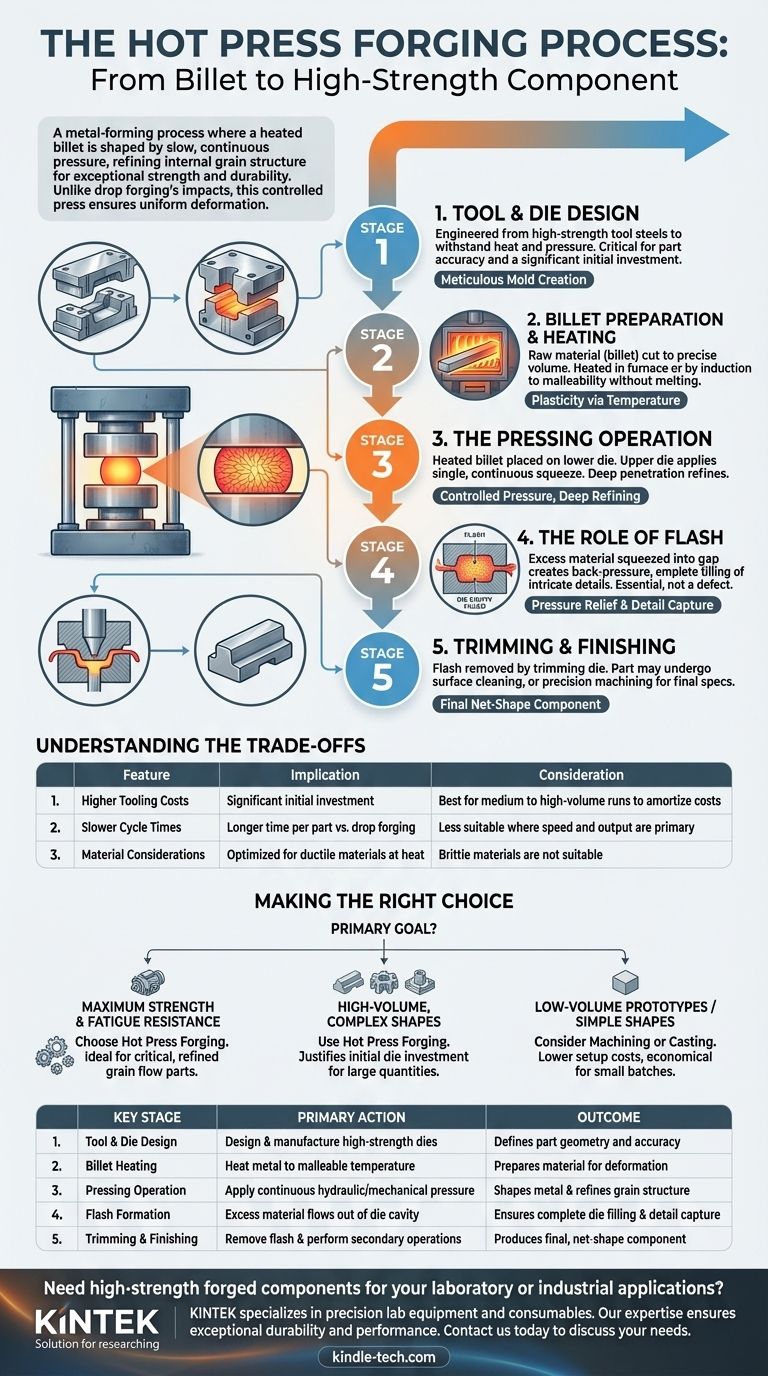

Процесс горячей штамповки: пошаговый анализ

Понимание пути от простого металлического прутка до высокопрочного компонента объясняет, почему этот процесс выбирается для критически важных применений.

Шаг 1: Проектирование инструмента и штампа

Весь процесс начинается с проектирования. Штампы, которые служат формой для металла, тщательно проектируются и изготавливаются на основе спецификаций конечного компонента.

Эти инструменты обычно изготавливаются из высокопрочных, износостойких инструментальных сталей, поскольку они должны многократно выдерживать экстремальные температуры и давления. Эта начальная фаза изготовления оснастки является значительным вложением и имеет решающее значение для конечной точности детали.

Шаг 2: Подготовка и нагрев заготовки

Сырье, обычно в виде прутка или слитка, называемого заготовкой, нарезается до точного объема. Объем должен быть достаточно точным, чтобы заполнить полость штампа с небольшим, запланированным количеством избытка.

Затем заготовка нагревается в печи или с помощью индукции до температуры ковки. Эта температура, которая варьируется в зависимости от сплава, делает металл пластичным и податливым, не расплавляя его, что позволяет формировать его с меньшим усилием и без растрескивания.

Шаг 3: Операция прессования

Нагретая заготовка быстро переносится на пресс и помещается на нижний штамп. Затем пресс опускает верхний штамп на заготовку одним непрерывным сжимающим движением.

Это медленное приложение давления является ключевой характеристикой штамповки. Оно обеспечивает глубокое проникновение деформации в центр заготовки, равномерно улучшая зернистую структуру по всей детали.

Шаг 4: Роль облоя

По мере закрытия штампов часть избыточного материала выдавливается из полости штампа в небольшой зазор. Этот избыточный материал называется облоем.

Облой не является дефектом; это запланированная и существенная часть процесса. Он действует как предохранительный клапан и, что более важно, его сопротивление течению создает противодавление, которое гарантирует полное заполнение основной полости штампа, захватывая каждую сложную деталь конструкции.

Шаг 5: Обрезка и чистовая обработка

После формовки деталь извлекается из пресса, и облой обрезается во вторичной операции, часто с использованием специального обрезного штампа.

Кованый компонент может затем подвергаться дальнейшим процессам, таким как термическая обработка для достижения определенных механических свойств, дробеструйная очистка поверхности или прецизионная механическая обработка для элементов, требующих чрезвычайно жестких допусков.

Понимание компромиссов и ограничений

Хотя горячая штамповка является мощным методом, она не является правильным решением для каждой проблемы. Объективная оценка ее компромиссов имеет решающее значение для принятия обоснованного решения.

Более высокие первоначальные затраты на оснастку

Проектирование и изготовление прочных, термостойких штампов представляют собой значительные первоначальные затраты. Как отмечается в справочных материалах, эти штампы сложнее и дороже, чем формы, используемые для литья.

Эти инвестиции делают штамповку наиболее подходящей для среднесерийного и крупносерийного производства, где затраты могут быть амортизированы на тысячи единиц.

Более медленное время цикла

По сравнению с быстрыми ударами при свободной ковке, медленное, контролируемое сжатие пресса приводит к более длительному времени цикла на деталь.

Это делает процесс менее подходящим для применений, где основными движущими силами являются скорость и максимальная производительность, а не качество и сложность детали.

Материальные соображения

Хотя широкий спектр черных и цветных металлов может быть подвергнут штамповке (включая сталь, алюминий и титановые сплавы), процесс оптимизирован для материалов с хорошей пластичностью при повышенных температурах. Хрупкие материалы не подходят.

Правильный выбор для вашего компонента

Чтобы определить, является ли горячая штамповка правильным производственным путем, сопоставьте возможности процесса с вашей основной инженерной целью.

- Если ваш основной акцент делается на максимальной прочности и усталостной прочности: Выберите горячую штамповку за ее способность создавать улучшенный и непрерывный поток зерен, идеально подходящий для критически важных деталей, таких как компоненты двигателей, шестерни и конструктивные элементы.

- Если ваш основной акцент делается на крупносерийном производстве сложных форм: Используйте горячую штамповку, когда геометрия детали сложна, а объем производства достаточно велик, чтобы оправдать первоначальные инвестиции в штампы.

- Если ваш основной акцент делается на мелкосерийных прототипах или простых формах: Рассмотрите альтернативные методы, такие как механическая обработка из прутка или литье, которые имеют более низкие первоначальные затраты на настройку и более экономичны для небольших объемов.

В конечном итоге, горячая штамповка — это инженерный инструмент для создания компонентов, где прочность и надежность не подлежат обсуждению.

Сводная таблица:

| Ключевой этап | Основное действие | Результат |

|---|---|---|

| Проектирование инструмента и штампа | Проектирование и изготовление высокопрочных штампов | Определяет геометрию и точность детали |

| Нагрев заготовки | Нагрев металла до пластичной температуры | Подготавливает материал к деформации |

| Операция прессования | Приложение непрерывного гидравлического/механического давления | Формирует металл и улучшает зернистую структуру |

| Образование облоя | Избыточный материал вытекает из полости штампа | Обеспечивает полное заполнение штампа и захват деталей |

| Обрезка и чистовая обработка | Удаление облоя и выполнение вторичных операций | Производит окончательный, готовый компонент |

Нужны высокопрочные кованые компоненты для вашей лаборатории или промышленных применений? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах, и мы понимаем критическую роль надежных металлических деталей в требовательных условиях. Наш опыт в области материалов и производственных процессов гарантирует, что вы получите компоненты с исключительной долговечностью и производительностью. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные потребности в прочности и надежности.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какие преимущества дает оборудование для горячего прессования при спекании для NASICON? Достижение 100% плотных твердоэлектролитных пластин

- Почему точный контроль температуры необходим для вакуумного горячего прессования SiC/Cu? Освоение фазы Cu9Si на границе раздела

- Какие условия обеспечивает печь вакуумного горячего прессования для композитов медь-MoS2-Mo? Достижение пиковой плотности

- Каковы преимущества использования вакуумного горячего пресса для CuCr50? Достижение превосходной плотности и чистоты при производстве сплавов

- Как функция одноосного прессования в вакуумной печи с горячим прессованием влияет на микроструктуру керамики ZrC-SiC?