При ковке температура является наиболее важной переменной для успеха. Повышение температуры металла делает его значительно мягче и пластичнее, что позволяет придавать ему форму с меньшим усилием и без риска разрушения. Этот процесс, известный как горячая ковка, также фундаментально улучшает внутреннюю структуру материала, в результате чего получается готовый компонент с превосходной прочностью и долговечностью.

Основная цель нагрева для ковки — привести металл в его «пластическое» состояние — температурный диапазон, в котором его кристаллическая структура может быть одновременно изменена и улучшена. Работа вне этого оптимального диапазона, будь то слишком высокая или слишком низкая температура, ставит под угрозу целостность материала и может привести к катастрофическому разрушению.

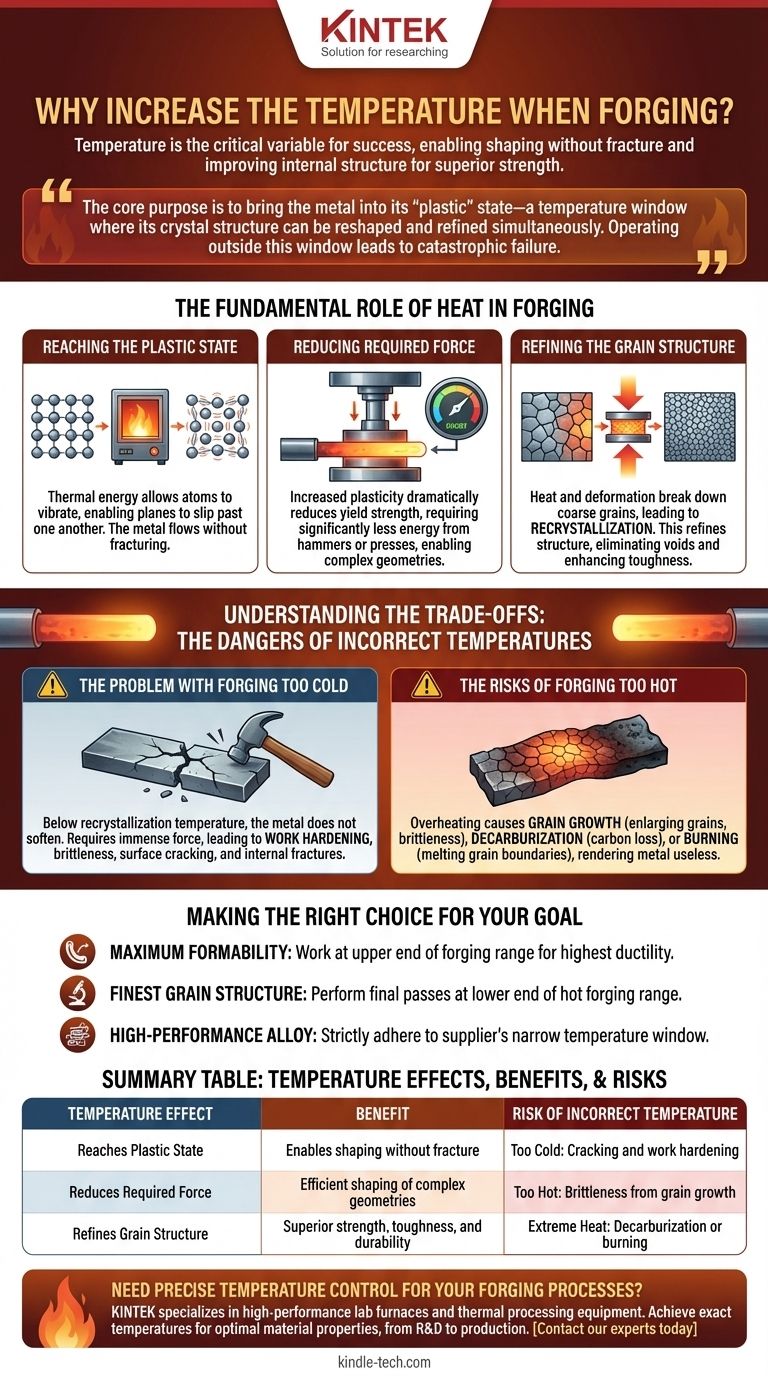

Фундаментальная роль тепла в ковке

Нагрев металлической заготовки до определенной температуры — это не просто ее размягчение. Это точный металлургический процесс, предназначенный для раскрытия потенциала материала как для формования, так и для улучшения структуры.

Достижение пластического состояния

Металлы — это кристаллические твердые тела. При комнатной температуре их атомная структура жесткая, и попытка чрезмерной деформации приведет к их растрескиванию или разрушению.

Нагрев обеспечивает тепловую энергию, позволяя атомам внутри этой кристаллической решетки вибрировать и свободнее перемещаться. Это позволяет плоскостям атомов скользить друг относительно друга под давлением, явление, известное как пластическая деформация. Теперь металл может течь как очень вязкая жидкость без разрушения.

Снижение требуемого усилия

Прямым следствием повышенной пластичности является резкое снижение предела текучести материала.

Это означает, что для придания формы заготовке требуется значительно меньше энергии от молотов, прессов или валков. Это делает процесс ковки более эффективным, быстрым и позволяет создавать более сложные геометрии, которые были бы невозможны с холодным металлом.

Улучшение зернистой структуры

Возможно, самым важным преимуществом горячей ковки является ее влияние на внутреннюю зернистую структуру металла. Большинство сырых металлов имеют крупные, непостоянные зерна, которые могут быть слабыми местами.

Сочетание тепла и деформационной силы разрушает эти крупные зерна. По мере охлаждения металла образуется новая, более мелкая и однородная зернистая структура в процессе, называемом рекристаллизацией. Эта улучшенная структура устраняет внутренние пустоты и улучшает механические свойства, такие как вязкость, пластичность и усталостную прочность.

Понимание компромиссов: опасности неправильных температур

Температура ковки — это не одна точка, а тщательно контролируемый диапазон. Отклонение от этого диапазона влечет за собой серьезные риски.

Проблема ковки при слишком низкой температуре

Если металл недостаточно горячий — ниже температуры рекристаллизации — он не размягчится в достаточной степени.

Попытка ковки в этом состоянии требует огромных усилий и может вызвать наклеп, делая материал хрупким. Это приводит к высокому риску поверхностных трещин и внутренних разрушений, что ставит под угрозу структурную целостность детали.

Риски ковки при слишком высокой температуре

Перегрев заготовки еще более опасен и может привести к необратимым повреждениям.

Чрезмерно высокие температуры приводят к быстрому росту зерна, когда улучшенные зерна начинают увеличиваться и сливаться, делая материал хрупким и слабым. Для сталей это также может вызвать обезуглероживание (потерю углерода с поверхности) или, в худшем случае, прожигание, когда границы зерен начинают плавиться, делая металл совершенно бесполезным.

Правильный выбор для вашей цели

Выбор правильной температуры является критически важным решением, основанным на конкретном сплаве и желаемых механических свойствах конечного компонента.

- Если ваша основная цель — максимальная формуемость: Работайте в верхнем диапазоне предписанной температуры ковки, чтобы обеспечить максимальную пластичность и минимальное сопротивление формованию.

- Если ваша основная цель — максимально тонкая зернистая структура: Выполняйте окончательные проходы ковки в нижнем диапазоне горячей ковки, чтобы способствовать рекристаллизации без риска чрезмерного роста зерна.

- Если вы работаете с высокопроизводительным сплавом: Строго придерживайтесь указанного поставщиком материала температурного окна, поскольку эти материалы имеют очень узкие диапазоны для оптимальных результатов.

В конечном итоге, освоение контроля температуры — это то, что превращает простой кусок металла в упругий, высокопроизводительный компонент.

Сводная таблица:

| Влияние температуры | Преимущество | Риск неправильной температуры |

|---|---|---|

| Достижение пластического состояния | Позволяет формовать без разрушения | Слишком холодно: Растрескивание и наклеп |

| Снижение требуемого усилия | Эффективное формование сложных геометрий | Слишком горячо: Хрупкость из-за роста зерна |

| Улучшение зернистой структуры | Превосходная прочность, вязкость и долговечность | Чрезмерный нагрев: Обезуглероживание или прожигание |

Нужен точный контроль температуры для ваших процессов ковки или термообработки? KINTEK специализируется на высокопроизводительных лабораторных печах и оборудовании для термической обработки, разработанном для металлургических применений. Наши решения гарантируют достижение точных температур, необходимых для оптимальных свойств материала, от НИОКР до производства.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наше оборудование может помочь вам ковать более прочные и надежные компоненты.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования в вакуумной камере

Люди также спрашивают

- Почему точный контроль температуры необходим для вакуумного горячего прессования SiC/Cu? Освоение фазы Cu9Si на границе раздела

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Как функция одноосного прессования в вакуумной печи с горячим прессованием влияет на микроструктуру керамики ZrC-SiC?

- Какие преимущества дает оборудование для горячего прессования при спекании для NASICON? Достижение 100% плотных твердоэлектролитных пластин

- Какие условия обеспечивает печь вакуумного горячего прессования для композитов медь-MoS2-Mo? Достижение пиковой плотности