По своей сути, спекание в электронике — это производственный процесс, который использует тепло и давление для превращения порошкообразных материалов в твердый, функциональный компонент без их плавления. Этот метод имеет решающее значение для создания многих высокопроизводительных электронных деталей, от керамических конденсаторов до проводящих межсоединений, путем соединения частиц на микроскопическом уровне для достижения определенных свойств материала.

Спекание — это не просто способ придания формы; это инструмент материаловедения, используемый для проектирования точных электрических, тепловых и механических характеристик, необходимых для современных электронных компонентов, особенно при работе с материалами, имеющими очень высокие температуры плавления.

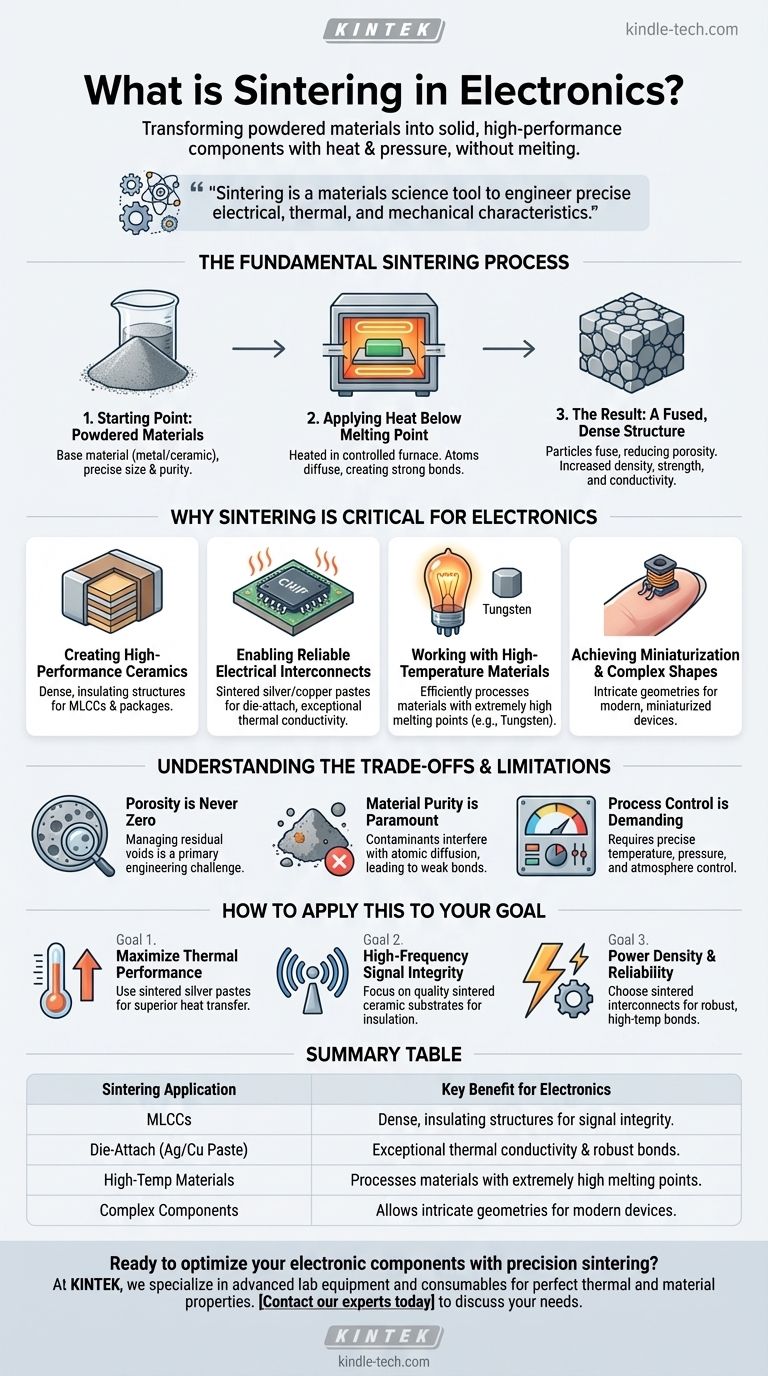

Фундаментальный процесс спекания

Спекание — это термическая обработка, которая фундаментально изменяет структуру порошкообразного материала. Оно устраняет разрыв между совокупностью рыхлых частиц и прочным, твердым объектом с заданными свойствами.

Отправная точка: порошковые материалы

Процесс начинается с основного материала в порошковой форме. Это может быть металл, такой как серебро или медь, для проводящих применений, или керамический материал для изоляторов и подложек. Точный размер и чистота этих частиц имеют решающее значение для производительности конечного компонента.

Применение тепла ниже точки плавления

Порошок, часто предварительно сформированный в желаемую форму (так называемая «сырая» деталь), нагревается в контролируемой печи. Важно отметить, что температура поддерживается ниже точки плавления материала. Приложенная тепловая энергия вызывает диффузию атомов в точках контакта частиц порошка, создавая прочные металлургические связи.

Результат: сплавленная, плотная структура

По мере образования этих связей частицы сплавляются, и зазоры между ними уменьшаются. Этот процесс снижает пористость материала, увеличивая его плотность, прочность и проводимость (как тепловую, так и электрическую). Конечным результатом является твердый компонент со свойствами, адаптированными для его конкретной электронной функции.

Почему спекание критически важно для электроники

Хотя этот процесс используется в тяжелой промышленности, его применение в электронике является одним из самых точных. Он позволяет создавать компоненты, которые было бы трудно или невозможно изготовить с использованием традиционных методов плавки и литья.

Создание высокопроизводительной керамики

Многие важные электронные компоненты, такие как многослойные керамические конденсаторы (MLCC), изоляторы и корпуса интегральных схем, изготавливаются из керамических материалов. Спекание является основным методом, используемым для формирования этих деталей, создавая плотные, изолирующие структуры, необходимые для их функционирования.

Обеспечение надежных электрических межсоединений

В силовой электронике и передовых микросхемах компоненты выделяют огромное количество тепла. Спеченные серебряные или медные пасты используются в качестве материалов для крепления кристаллов для соединения полупроводникового кристалла с его подложкой. Полученный спеченный слой обеспечивает исключительную теплопроводность для рассеивания тепла и прочное механическое соединение, способное выдерживать высокие температуры.

Работа с высокотемпературными материалами

Спекание отлично подходит для обработки материалов с чрезвычайно высокими температурами плавления, таких как вольфрам или молибден, которые используются в таких приложениях, как радиаторы и мощные вакуумные лампы. Плавка и литье этих металлов являются энергоемкими и сложными, что делает спекание более эффективной и контролируемой альтернативой.

Достижение миниатюризации и сложных форм

Процесс позволяет создавать сложные и замысловатые геометрии, которые необходимы для современной миниатюрной электроники. Это особенно ценно для производства таких компонентов, как ферритовые сердечники для индукторов или подложки нестандартной формы для ВЧ и СВЧ схем.

Понимание компромиссов и ограничений

Хотя спекание является мощным процессом, оно сопряжено с определенными трудностями, которые инженеры должны учитывать для обеспечения надежности компонентов.

Пористость никогда не равна нулю

Хотя спекание значительно уплотняет материал, оно редко устраняет все пустоты. Управление и минимизация этой остаточной пористости является основной инженерной задачей, поскольку чрезмерные пустоты могут снизить механическую прочность и тепло- или электропроводность.

Чистота материала имеет первостепенное значение

Процесс очень чувствителен к примесям в исходном порошке. Загрязняющие вещества могут препятствовать процессу атомной диффузии, что приводит к слабым связям и снижает производительность и надежность конечного компонента.

Контроль процесса требует больших усилий

Для достижения стабильных и воспроизводимых результатов требуется чрезвычайно точный контроль температуры, давления и атмосферных условий в печи. Небольшие отклонения могут привести к значительным изменениям свойств конечного продукта.

Как применить это к вашей цели

Ваш конкретный интерес к спеканию зависит от характеристики производительности, которую вы пытаетесь оптимизировать в своем электронном проекте.

- Если ваша основная цель — максимальная тепловая производительность: Обратите внимание на спеченные серебряные пасты для крепления кристаллов, поскольку они обеспечивают превосходную теплопередачу от активных компонентов.

- Если ваша основная цель — целостность высокочастотного сигнала: Признайте, что качество спеченных керамических подложек и корпусов напрямую влияет на электрическую изоляцию и потери сигнала.

- Если ваша основная цель — плотность мощности и надежность: Поймите, что спеченные межсоединения обеспечивают прочные, высокотемпературные соединения, необходимые для бесперебойной работы современных силовых модулей.

В конечном итоге, понимание спекания раскрывает скрытую материаловедческую основу, которая лежит в основе производительности и надежности самых критически важных электронных устройств.

Сводная таблица:

| Применение спекания | Ключевое преимущество для электроники |

|---|---|

| Многослойные керамические конденсаторы (MLCC) | Создает плотные, изолирующие структуры для целостности сигнала |

| Крепление кристаллов (серебряная/медная паста) | Обеспечивает исключительную теплопроводность и прочные соединения |

| Высокотемпературные материалы (например, вольфрам) | Позволяет обрабатывать материалы с чрезвычайно высокими температурами плавления |

| Сложные и миниатюрные компоненты | Позволяет создавать сложные геометрии, необходимые для современных устройств |

Готовы оптимизировать свои электронные компоненты с помощью прецизионного спекания? В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах, необходимых для достижения идеальных тепловых и материальных свойств для вашей высокопроизводительной электроники. Независимо от того, разрабатываете ли вы MLCC, силовые модули или ВЧ-схемы, наши решения поддерживают строгий контроль процесса, необходимый для надежных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам повысить надежность и производительность вашего продукта.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Как точный контроль температуры влияет на высокоэнтропийные сплавы FeCoCrNiMnTiC? Освоение эволюции микроструктуры

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления

- Почему для спекания Ti-43Al-4Nb-1Mo-0.1B требуется высокий вакуум? Обеспечение чистоты и ударной вязкости