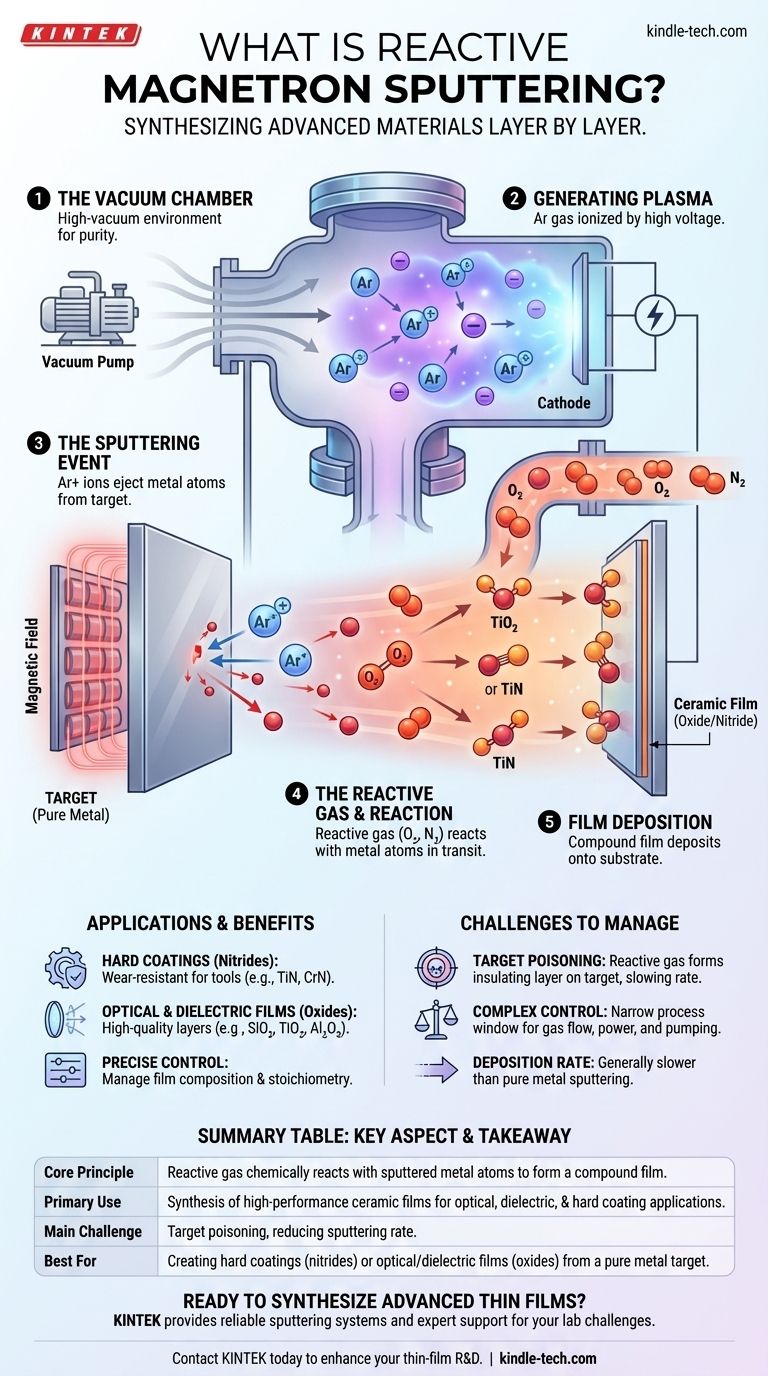

По сути, реактивное магнетронное распыление — это чрезвычайно универсальный метод осаждения тонких пленок, используемый для создания композитных материалов. Он основан на стандартном процессе магнетронного распыления, но с преднамеренным введением реактивного газа, такого как кислород или азот, в вакуумную камеру. Этот газ химически реагирует с распыленными атомами металла, образуя новый композитный материал — такой как оксид или нитрид — который осаждается на подложку.

Основной принцип прост, но мощен: вместо простого осаждения чистого металла вы используете реактивный газ для синтеза нового композитного материала непосредственно на вашей подложке в процессе осаждения. Это превращает метод физического осаждения в инструмент для контролируемого химического создания.

Основа: Как работает стандартное магнетронное распыление

Чтобы понять реактивный процесс, мы должны сначала понять его основу. Стандартное магнетронное распыление — это метод физического осаждения из паровой фазы (PVD), который включает несколько ключевых этапов.

Вакуумная среда

Весь процесс происходит в высоковакуумной камере. Удаление воздуха и других загрязняющих веществ критически важно для обеспечения чистоты конечной пленки и свободного перемещения распыленных атомов к подложке.

Генерация плазмы

В камеру вводится инертный газ низкого давления, почти всегда аргон (Ar). Затем подается высокое напряжение, которое отрывает электроны от атомов аргона, создавая светящийся ионизированный газ, известный как плазма. Эта плазма состоит из положительно заряженных ионов аргона и свободных электронов.

Событие распыления

Материалу, который должен быть осажден, известному как мишень, придается сильный отрицательный заряд. Это притягивает положительно заряженные ионы аргона из плазмы, которые ускоряются к мишени с высокой скоростью. Когда эти ионы сталкиваются с мишенью, их импульс достаточно силен, чтобы выбить, или «распылить», отдельные атомы с поверхности мишени.

Роль магнитного поля

Это «магнетронная» часть названия. Мощное магнитное поле конфигурируется за мишенью для улавливания легких, отрицательно заряженных электронов из плазмы. Это ограничение значительно увеличивает плотность плазмы вблизи мишени, что значительно повышает скорость образования ионов и, следовательно, эффективность распыления. Это позволяет достигать более высоких скоростей осаждения при более низких давлениях газа.

Критическое различие: Введение реактивного газа

Реактивное распыление берет за основу фундаментальный процесс и добавляет один решающий ингредиент, который полностью меняет результат.

Что такое реактивный газ?

В то время как инертный аргон создает плазму, второй, химически реактивный газ осторожно подается в камеру. Наиболее распространенными реактивными газами являются кислород (O₂) для создания оксидных пленок и азот (N₂) для создания нитридных пленок.

Как происходит реакция

Когда атомы распыляются с мишени из чистого металла (например, титана), они перемещаются по камере. Во время этого перемещения они сталкиваются и реагируют с молекулами реактивного газа. Эта химическая реакция образует новое соединение (например, титан + кислород → диоксид титана, TiO₂). Это вновь образованное соединение затем продолжает движение к подложке и осаждается в виде тонкой пленки.

Зачем использовать этот метод?

Эта техника позволяет создавать высокоэффективные керамические пленки, такие как диэлектрики, твердые покрытия или оптические слои, используя стандартную, легко изготавливаемую мишень из чистого металла. Она обеспечивает точный контроль над химическим составом пленки, или стехиометрией, путем тщательного управления скоростью потока реактивного газа.

Понимание компромиссов и проблем

Хотя реактивное распыление является мощным методом, оно вносит сложности, требующие тщательного управления.

Эффект «отравления»

Наиболее серьезной проблемой является отравление мишени. Это происходит, когда реактивный газ реагирует не только с распыленными атомами, но и с поверхностью самой мишени. Это может привести к образованию изолирующего слоя на мишени, что резко снижает скорость распыления и может сделать процесс нестабильным.

Сложность управления процессом

Окно процесса для стабильного осаждения может быть очень узким. Оно требует сложных систем обратной связи для точного балансирования потока реактивного газа, скорости откачки и мощности, подаваемой на магнетрон. Небольшой дисбаланс может привести либо к плохо прореагировавшей пленке, либо к полностью отравленной мишени.

Снижение скорости осаждения

Как правило, скорости осаждения при реактивном распылении ниже, чем при распылении чистого металла. Реакция на поверхности мишени и общая динамика процесса часто замедляют скорость, с которой материал может быть осажден на подложку.

Правильный выбор для вашей цели

Реактивное магнетронное распыление не является универсальным решением; это специализированный инструмент для создания определенных типов передовых материалов.

- Если ваша основная цель — создание твердых, износостойких покрытий: Используйте реактивное распыление с азотом для осаждения нитридов, таких как нитрид титана (TiN) или нитрид хрома (CrN).

- Если ваша основная цель — производство высококачественных оптических или диэлектрических пленок: Используйте реактивное распыление с кислородом для осаждения оксидов, таких как диоксид кремния (SiO₂), диоксид титана (TiO₂) или оксид алюминия (Al₂O₃).

- Если ваша основная цель — осаждение чистой металлической пленки с максимально возможной скоростью: Не используйте реактивное распыление; стандартный, нереактивный процесс только с аргоном является правильным выбором.

В конечном итоге, реактивное магнетронное распыление превращает простой процесс физического осаждения в универсальный инструмент для химического синтеза, позволяя создавать передовые материалы слой за слоем.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Основной принцип | Реактивный газ (например, O₂, N₂) химически реагирует с распыленными атомами металла, образуя составную пленку (например, оксид, нитрид). |

| Основное применение | Синтез высокоэффективных керамических пленок для оптических, диэлектрических и твердых покрытий. |

| Основная проблема | Отравление мишени, когда реактивный газ образует изолирующий слой на мишени, снижая скорость распыления. |

| Лучше всего подходит для | Создания твердых покрытий (нитридов) или оптических/диэлектрических пленок (оксидов) из мишени из чистого металла. |

Готовы синтезировать передовые тонкие пленки в вашей лаборатории?

Реактивное магнетронное распыление — мощная техника, но ее успех зависит от точного контроля и правильного оборудования. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя надежные системы распыления и экспертную поддержку, необходимую для освоения этого процесса.

Мы помогаем нашим лабораторным клиентам преодолевать такие проблемы, как отравление мишени, и достигать стабильного, высококачественного осаждения оксидов, нитридов и других составных пленок.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваше конкретное применение и узнать, как наши решения могут улучшить ваши исследования и разработки в области тонких пленок.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок