По своей сути, плазменное напыление — это физический процесс, напоминающий бильярд на атомном уровне. В камере высокого вакуума ионизированные частицы ускоряются и ударяют по твердому исходному материалу, известному как «мишень». Это столкновение обладает достаточной силой, чтобы физически выбить, или «распылить», отдельные атомы из мишени, которые затем перемещаются и осаждаются на подложке, формируя высокооднородную и контролируемую тонкую пленку.

Напыление — это не просто метод нанесения покрытия; это метод прецизионного инжиниринга. Его ценность заключается в исключительном контроле над толщиной, плотностью и структурой пленки на атомном уровне, что делает его незаменимым для высокопроизводительных применений.

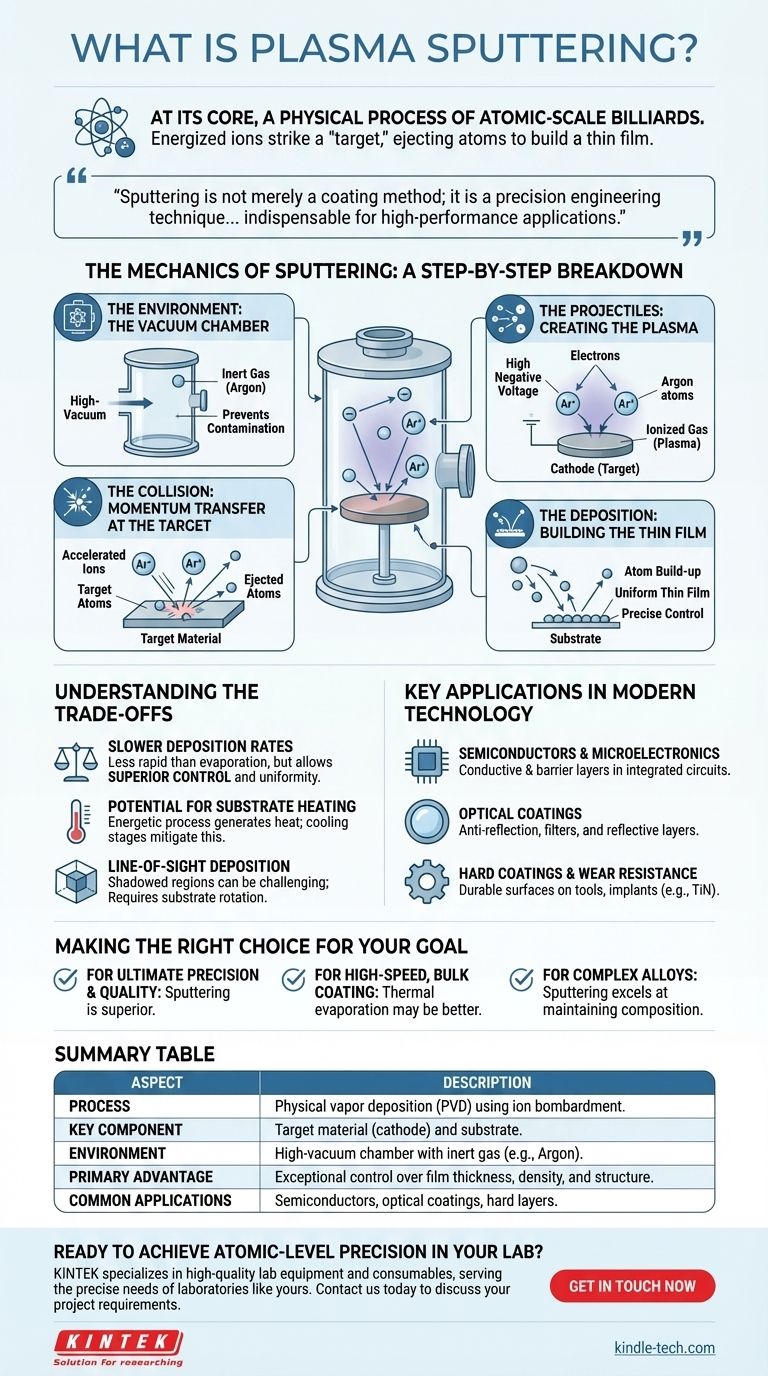

Механика напыления: пошаговое описание

Чтобы понять напыление, лучше всего представить этот процесс как последовательность событий, происходящих в специальной вакуумной среде. Каждый шаг имеет решающее значение для достижения желаемых конечных свойств пленки.

Среда: Вакуумная камера

Весь процесс происходит внутри камеры высокого вакуума. Это служит двум целям: предотвращает попадание в пленку загрязнений из воздуха и позволяет распыленным атомам перемещаться от мишени к подложке, не сталкиваясь с другими молекулами газа.

После создания вакуума в камеру вводится небольшое количество инертного газа, почти всегда аргона.

Снаряды: Создание плазмы

На материал мишени, который действует как катод, подается высокое отрицательное напряжение. Это сильное электрическое поле ионизирует свободные электроны в камере.

Эти энергичные электроны сталкиваются с нейтральными атомами аргона, выбивая электрон и создавая положительно заряженные ионы аргона (Ar+). Это облако ионизированного газа и есть плазма.

Столкновение: Передача импульса на мишени

Положительно заряженные ионы аргона с силой устремляются к отрицательно заряженной мишени. Они ударяют по поверхности мишени со значительной кинетической энергией.

Этот удар передает импульс от иона к атомам мишени, подобно тому, как биток ударяет по пирамиде в бильярде. Если передача энергии достаточна, она выбрасывает атомы с поверхности мишени.

Осаждение: Формирование тонкой пленки

Выбитые, или распыленные, атомы материала мишени проходят через вакуумную камеру. В конечном итоге они ударяются о подложку — покрываемый компонент — и прилипают к ее поверхности.

Со временем миллионы этих атомов накапливаются слой за слоем, образуя тонкую, плотную и высокооднородную пленку. Толщина может контролироваться с чрезвычайной точностью, от нескольких нанометров до нескольких микрометров.

Понимание компромиссов

Как и любой технический процесс, напыление сопряжено с рядом компромиссов, которые делают его более подходящим для одних применений, чем для других. Объективная оценка этих факторов является ключом к правильному выбору.

Более низкие скорости осаждения

По сравнению с другими методами, такими как термическое испарение, напыление, как правило, является более медленным процессом. Поатомное выбивание по своей природе менее быстрое, чем испарение материала.

Однако эта медлительность напрямую связана с его главным преимуществом: контролем. Более низкая скорость позволяет формировать более плотные, более однородные пленки с превосходной адгезией и микроструктурой.

Потенциальный нагрев подложки

Энергичная бомбардировка и плазменные процессы могут передавать значительное количество тепла подложке. Это может вызывать беспокойство при нанесении покрытий на термочувствительные материалы, такие как пластик.

Современные системы напыления используют охлаждающие ступени для подложки, чтобы смягчить этот эффект, но это остается критически важным параметром процесса, который необходимо контролировать.

Прямолинейное осаждение

Распыленные атомы движутся по, как правило, прямой линии от мишени к подложке. Это может затруднить равномерное покрытие сложных трехмерных форм с затененными областями.

Для преодоления этого ограничения и обеспечения равномерного покрытия неровных поверхностей используются такие методы, как вращение подложки и планетарное движение.

Ключевые области применения в современных технологиях

Точность напыления сделала его основным процессом в производстве самых передовых продуктов, которыми мы пользуемся каждый день.

Полупроводники и микроэлектроника

Напыление используется для нанесения проводящих металлических слоев (межсоединений) и барьерных слоев внутри интегральных схем. Его способность создавать чистые, тонкие и однородные пленки необходима для надежной работы чипов.

Оптические покрытия

Этот процесс идеально подходит для создания антибликовых покрытий на линзах, фильтров для определенных длин волн света и отражающих слоев на зеркалах и компакт-дисках. Точный контроль толщины пленки напрямую связан с ее оптическими свойствами.

Твердые покрытия и износостойкость

Такие материалы, как нитрид титана (TiN), могут напыляться на режущие инструменты, сверла и медицинские имплантаты. Это создает чрезвычайно твердую, износостойкую поверхность, которая значительно продлевает срок службы компонента.

Как сделать правильный выбор для вашей цели

Выбор метода нанесения покрытия полностью зависит от основной цели вашего проекта.

- Если ваша основная цель — максимальная точность и качество пленки: Напыление является превосходным выбором для создания плотных, однородных и адгезионных пленок с контролируемой структурой.

- Если ваша основная цель — высокоскоростное, объемное нанесение покрытий на простые материалы: Термическое испарение может быть более экономичной и быстрой альтернативой.

- Если вы работаете со сложными сплавами или соединениями: Напыление превосходно сохраняет исходный состав материала (стехиометрию) в конечной пленке.

В конечном счете, выбор плазменного напыления — это решение отдать приоритет контролю на атомном уровне, а не чистой скорости нанесения.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Процесс | Физическое осаждение из паровой фазы (PVD) с использованием ионной бомбардировки. |

| Ключевые компоненты | Материал мишени (катод) и подложка. |

| Среда | Камера высокого вакуума с инертным газом (например, аргоном). |

| Основное преимущество | Исключительный контроль над толщиной, плотностью и структурой пленки. |

| Типичные применения | Полупроводники, оптические покрытия и твердые износостойкие слои. |

Готовы достичь атомной точности в вашей лаборатории?

Плазменное напыление — это ключ к созданию высокопроизводительных тонких пленок с превосходной однородностью и адгезией. Независимо от того, разрабатываете ли вы полупроводники нового поколения, передовые оптические покрытия или долговечные износостойкие поверхности, правильное оборудование имеет решающее значение для успеха.

KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах, удовлетворяя точные потребности таких лабораторий, как ваша. Наш опыт поможет вам выбрать идеальную систему напыления для достижения ваших конкретных исследовательских и производственных целей, обеспечивая надежность и повторяемость ваших результатов.

Свяжитесь с нами сегодня, чтобы обсудить требования вашего проекта и узнать, как наши решения могут расширить ваши возможности.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Каков продуктовый состав пиролизного газа? Руководство по составу и контролю топлива

- Каково целевое расстояние до подложки при распылении? Оптимизируйте процесс нанесения тонких пленок

- Какова температура паяльного материала? Освойте нагрев для идеальных металлических соединений

- Какие существуют методы нанесения покрытий? Руководство по PVD, CVD, ALD и другим методам

- Что означает спекание в производстве? Создавайте сложные детали из высокотемпературных материалов

- Какие существуют 3 возобновляемых альтернативных источника энергии? Солнечная, ветровая и гидроэнергетика: объяснение

- Какие факторы влияют на скорость охлаждения? Управление теплопередачей для эффективных процессов

- Каковы различные типы методов ИК-спектроскопии? Руководство по выбору правильного метода