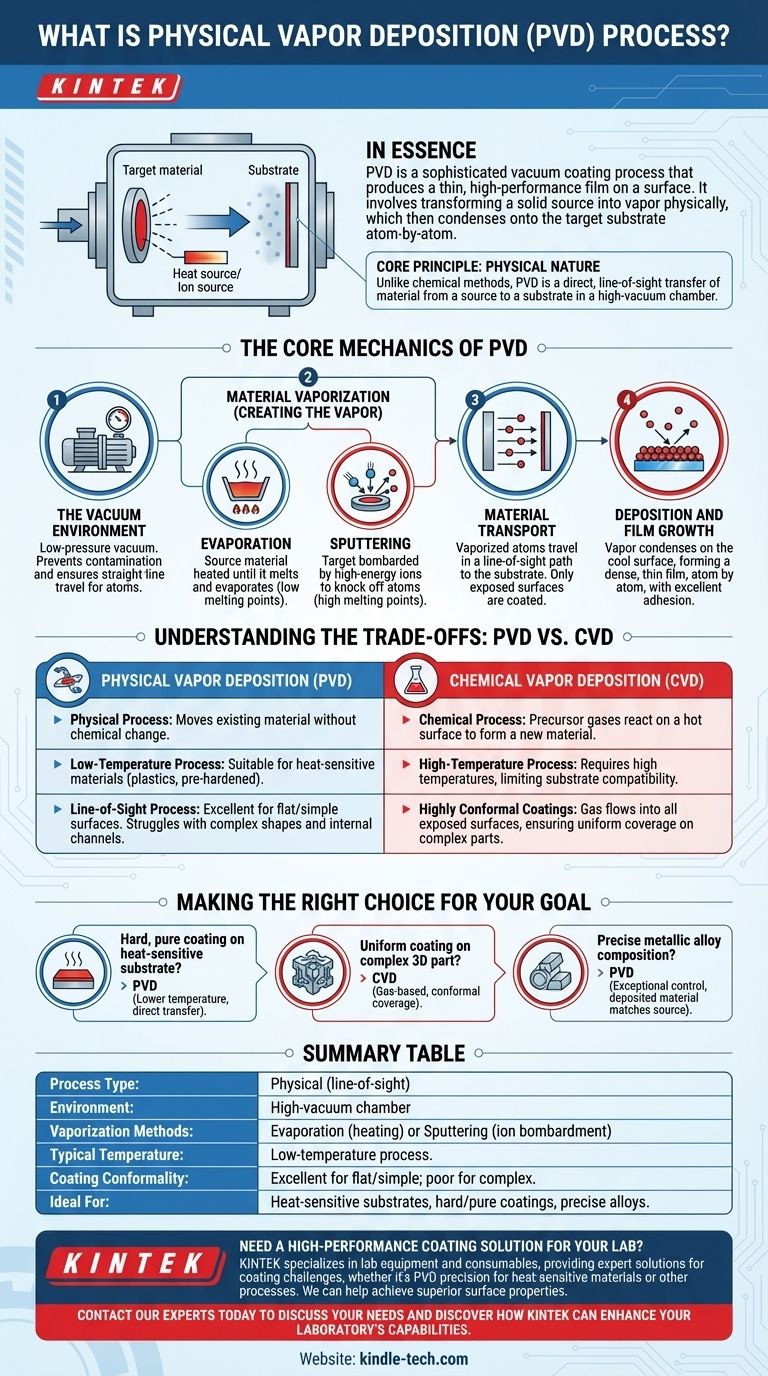

По сути, физическое осаждение из паровой фазы (PVD) — это сложный процесс вакуумного напыления, который позволяет получить тонкую, высокоэффективную пленку на поверхности. Метод работает путем превращения твердого исходного материала в пар посредством физических воздействий, таких как нагрев или ионная бомбардировка, а затем конденсации этого пара на целевом объекте, известном как подложка. Такое послойное осаждение атомов создает чрезвычайно чистое и хорошо сцепленное покрытие.

Основной принцип PVD — его физическая природа. В отличие от других методов, основанных на химических реакциях, PVD представляет собой прямой, прямолинейный перенос материала от источника к подложке, что похоже на распыление краски в атомном масштабе внутри высоковакуумной камеры.

Основные механизмы PVD

Процесс PVD, хотя и разнообразен, следует последовательной цепочке шагов для превращения твердого материала в функциональное покрытие. Каждый этап критически важен для конечного качества пленки.

Вакуумная среда

Весь процесс PVD происходит в условиях очень низкого давления вакуума. Это не подлежит обсуждению по двум причинам.

Во-первых, это удаляет атмосферные газы, которые могут загрязнить покрытие и внести примеси. Во-вторых, это гарантирует, что атомы испаренного материала могут перемещаться от источника к подложке, не сталкиваясь с молекулами воздуха.

Испарение материала (создание пара)

Чтобы осадить материал, его необходимо сначала превратить в пар. PVD достигает этого в основном двумя методами.

- Испарение: Исходный материал нагревается в вакуумной камере до тех пор, пока он не расплавится и не испарится, высвобождая атомы в камеру. Это эффективно для материалов с более низкими температурами плавления.

- Распыление: Исходный материал (или «мишень») бомбардируется высокоэнергетическими ионами, обычно из инертного газа, такого как аргон. Эти столкновения обладают достаточной силой, чтобы физически выбить атомы из мишени, направляя их к подложке. Распыление идеально подходит для материалов с очень высокими температурами плавления.

Транспортировка материала

После испарения атомы материала движутся по прямой линии от источника к подложке. Вот почему PVD часто называют процессом «прямой видимости». Части подложки, непосредственно обращенные к источнику, покрываются, в то время как скрытые или затененные области — нет.

Осаждение и рост пленки

Когда испаренные атомы ударяются о более холодную поверхность подложки, они конденсируются обратно в твердое состояние. Они располагаются слой за слоем, образуя плотную тонкую пленку, которая растет атом за атомом. Этот метод обеспечивает превосходную адгезию между покрытием и подложкой.

Понимание компромиссов: PVD против CVD

Чтобы по-настоящему понять PVD, полезно сравнить его с распространенной альтернативой — химическим осаждением из паровой фазы (CVD). Хотя оба метода производят тонкие пленки, их механизмы принципиально различны.

Ключевое различие: физический против химического

PVD — это физический процесс. Он перемещает существующий материал от источника к подложке, не изменяя его химический состав.

CVD — это химический процесс. Он вводит газы-прекурсоры в камеру, которые затем реагируют на горячей поверхности подложки, образуя совершенно новый твердый материал в качестве покрытия.

Температура и совместимость с подложкой

PVD — это сравнительно низкотемпературный процесс. Это делает его подходящим для нанесения покрытий на материалы, которые не выдерживают высоких температур, такие как пластмассы, некоторые сплавы или предварительно закаленные компоненты.

CVD обычно требует очень высоких температур для протекания необходимых химических реакций. Это ограничивает его использование подложками, которые термически стабильны и не будут повреждены нагревом.

Свойства покрытия и конформность

Поскольку PVD — это процесс прямой видимости, он отлично подходит для нанесения покрытий на плоские или просто изогнутые поверхности. Однако он с трудом равномерно покрывает сложные формы с внутренними каналами или поднутрениями.

CVD превосходно создает высоко конформные покрытия. Поскольку прекурсор является газом, он может проникать и реагировать на всех открытых поверхностях сложной детали, обеспечивая равномерную толщину покрытия повсюду.

Выбор правильного решения для вашей цели

Выбор между PVD и другими методами нанесения покрытий полностью зависит от материала, геометрии детали и желаемых конечных свойств.

- Если ваша основная цель — твердое, чистое покрытие на термочувствительной подложке: PVD является лучшим выбором из-за более низкой температуры процесса и прямого переноса материала.

- Если ваша основная цель — равномерное покрытие сложной 3D-детали с замысловатой геометрией: CVD является лучшим вариантом, поскольку его газовый процесс обеспечивает полное, конформное покрытие.

- Если ваша основная цель — осаждение металлического сплава с точным составом: PVD обеспечивает исключительный контроль, поскольку осажденный материал идентичен исходному материалу.

Понимая фундаментальный физический механизм PVD, вы можете уверенно выбрать правильный инструмент для достижения желаемых свойств поверхности.

Сводная таблица:

| Аспект PVD | Ключевая деталь |

|---|---|

| Тип процесса | Физический (прямолинейный перенос материала) |

| Среда | Высоковакуумная камера |

| Методы испарения | Испарение (нагрев) или распыление (ионная бомбардировка) |

| Типичная температура | Низкотемпературный процесс |

| Конформность покрытия | Отлично для плоских/простых поверхностей; плохо для сложных геометрий |

| Идеально для | Термочувствительные подложки, твердые/чистые покрытия, точное осаждение сплавов |

Нужно высокоэффективное решение для нанесения покрытий для вашей лаборатории?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя экспертные решения для ваших задач по нанесению покрытий. Независимо от того, требуется ли вам точность PVD для термочувствительных материалов или нужна консультация по выбору лучшего процесса для вашего применения, наша команда готова помочь.

Мы можем помочь вам достичь превосходных свойств поверхности с помощью правильного оборудования. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как KINTEK может расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости