По своей сути, спекание — это производственный процесс, который превращает порошок в твердую, плотную массу с помощью тепла и давления. Важно, что это достигается без доведения материала до точки плавления. Вместо того чтобы становиться жидкостью, отдельные частицы сливаются на атомном уровне, образуя прочный, единый кусок.

Основная цель спекания состоит не в том, чтобы расплавить материал, а в том, чтобы придать его атомам достаточно энергии и близости для диффузии через границы частиц, эффективно сваривая их вместе в твердом состоянии. Это позволяет формировать детали из материалов с исключительно высокой температурой плавления.

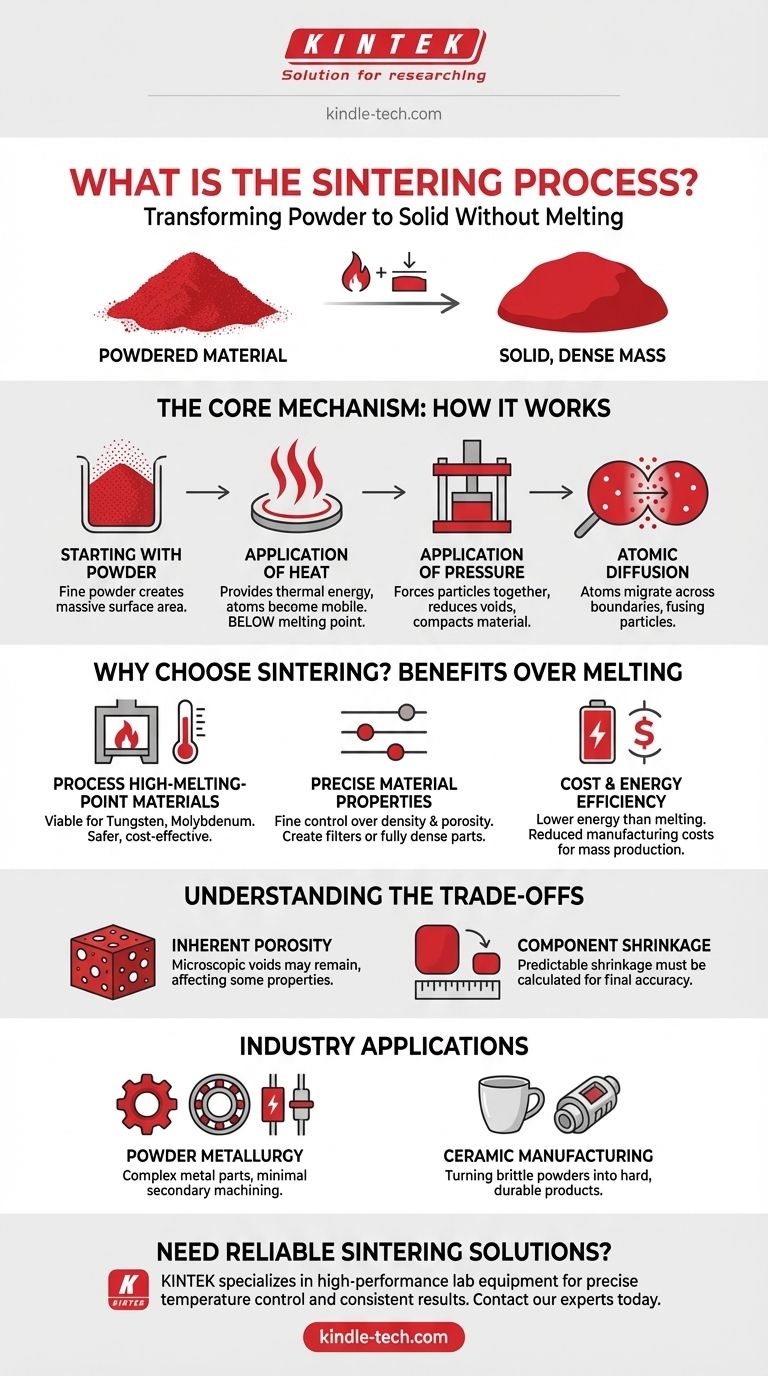

Основной механизм: как работает спекание

Чтобы понять, почему спекание так эффективно, мы должны рассмотреть процесс на микроскопическом уровне. Это точная оркестровка материаловедения, тепла и давления.

Начиная с порошка

Процесс начинается с сырья в виде порошка. Это могут быть металлы, керамика, пластик или другие материалы. Мелкие частицы создают огромную площадь поверхности, что имеет ключевое значение для следующих этапов.

Роль тепла

Тепло подводится к порошкообразной массе, но всегда поддерживается ниже температуры плавления материала. Это тепло нужно не для плавления; оно необходимо для обеспечения тепловой энергии. Эта энергия заставляет атомы внутри частиц вибрировать и становиться более подвижными.

Роль давления

Одновременно часто применяется давление для уплотнения порошка. Это служит двум целям: оно заставляет частицы тесно соприкасаться и начинает уменьшать пористые пространства, или пустоты, между ними.

Атомная диффузия на границах

Это центральный принцип спекания. Поскольку атомы активируются теплом, а частицы плотно прижаты друг к другу, атомы начинают мигрировать через границы соседних частиц. Эта атомная диффузия создает прочные металлические или ковалентные связи, эффективно сплавляя частицы в единый твердый кусок.

Почему стоит выбрать спекание вместо плавления?

Спекание — это не просто альтернатива литью (плавлению и заливке); для многих применений это лучший или единственный жизнеспособный вариант.

Обработка тугоплавких материалов

Многие передовые материалы, такие как вольфрам и молибден, имеют настолько высокую температуру плавления, что их плавление и литье непрактичны, небезопасны и чрезвычайно дороги. Спекание позволяет нам формировать эти материалы в твердые, пригодные для использования формы при значительно более низких температурах.

Достижение точных свойств материала

Спекание дает инженерам точный контроль над плотностью и пористостью конечного продукта. Регулируя температуру, давление и время, вы можете создавать детали, которые намеренно пористые (например, для фильтров) или почти полностью плотные для максимальной прочности. Такой уровень контроля труднодостижим при литье.

Экономичность и энергоэффективность

Нагрев материала до температуры чуть ниже точки плавления требует значительно меньше энергии, чем его полное расплавление. При массовом производстве компонентов это снижение энергопотребления напрямую приводит к снижению производственных затрат.

Понимание компромиссов

Как и любой инженерный процесс, спекание имеет определенные ограничения, которые важно понимать.

Внутренняя пористость

Поскольку материал никогда не достигает жидкого состояния, в конечном продукте могут оставаться микроскопические пустоты или поры. Хотя это можно контролировать, спеченная деталь может не достичь абсолютной 100% плотности идеально отлитой детали, что может повлиять на некоторые механические свойства.

Усадка компонента

По мере того как частицы сливаются, а промежутки между ними закрываются, весь компонент сжимается. Эта усадка предсказуема, но ее необходимо точно рассчитывать и учитывать на этапе первоначального проектирования и изготовления формы, чтобы обеспечить конечную точность размеров.

Применение в промышленности

Универсальность и эффективность спекания сделали его краеугольным процессом во многих отраслях.

Порошковая металлургия

Это одно из самых распространенных применений. Спекание используется для производства широкого спектра сложных металлических деталей, включая шестерни, подшипники, звездочки, роторы и электрические контакты, часто без необходимости вторичной механической обработки.

Производство керамики

От традиционной керамики до передовой технической керамики — спекание является фундаментальным процессом, используемым для превращения хрупких керамических порошков в твердые, долговечные готовые изделия.

Как применить это к вашей цели

Выбор производственного процесса полностью зависит от вашего материала и желаемого результата.

- Если ваш основной интерес — работа с металлами с чрезвычайно высокой температурой плавления, такими как вольфрам: Спекание часто является единственным практичным и экономически эффективным методом создания твердых компонентов.

- Если ваш основной интерес — экономичное массовое производство сложных металлических деталей: Спекание через порошковую металлургию предлагает высокоэффективный путь для таких изделий, как шестерни и подшипники, который минимизирует отходы и вторичные операции.

- Если ваш основной интерес — контроль конечной плотности и пористости керамической детали: Спекание обеспечивает необходимый технологический контроль, который не может предложить традиционное плавление и литье.

Понимая его принципы, вы можете использовать спекание для создания прочных, точных компонентов из материалов, которые в противном случае было бы трудно или невозможно сформировать.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основная цель | Сплавление частиц порошка в твердую массу посредством атомной диффузии, без плавления. |

| Ключевое преимущество | Позволяет формировать тугоплавкие материалы (например, вольфрам, керамику). |

| Основное ограничение | Конечные детали могут иметь внутреннюю пористость и требуют точных расчетов усадки. |

| Общие применения | Порошковая металлургия (шестерни, подшипники), производство керамики, фильтры. |

Необходимо найти надежное оборудование или расходные материалы для спекания для вашей лаборатории?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании для порошковой металлургии и керамического спекания. Независимо от того, разрабатываете ли вы новые материалы или масштабируете производство, наши решения обеспечивают точный контроль температуры и стабильные результаты.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваш процесс спекания и помочь вам достичь превосходных свойств материала.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов