По сути, термообработка — это контролируемый процесс нагрева и охлаждения материала, чаще всего металла, для целенаправленного изменения его внутренней микроструктуры. Речь идет не просто о нагреве металла; это точная металлургическая дисциплина, используемая для изменения физических, а иногда и химических свойств материала, таких как твердость, прочность или пластичность, чтобы сделать его пригодным для конкретного инженерного применения.

Термообработка является критическим связующим звеном между сырьем и высокопроизводительным компонентом. Манипулируя внутренней зернистой структурой материала посредством точных термических циклов, вы можете раскрыть специфические, желаемые свойства, которые не присущи материалу в его базовом состоянии.

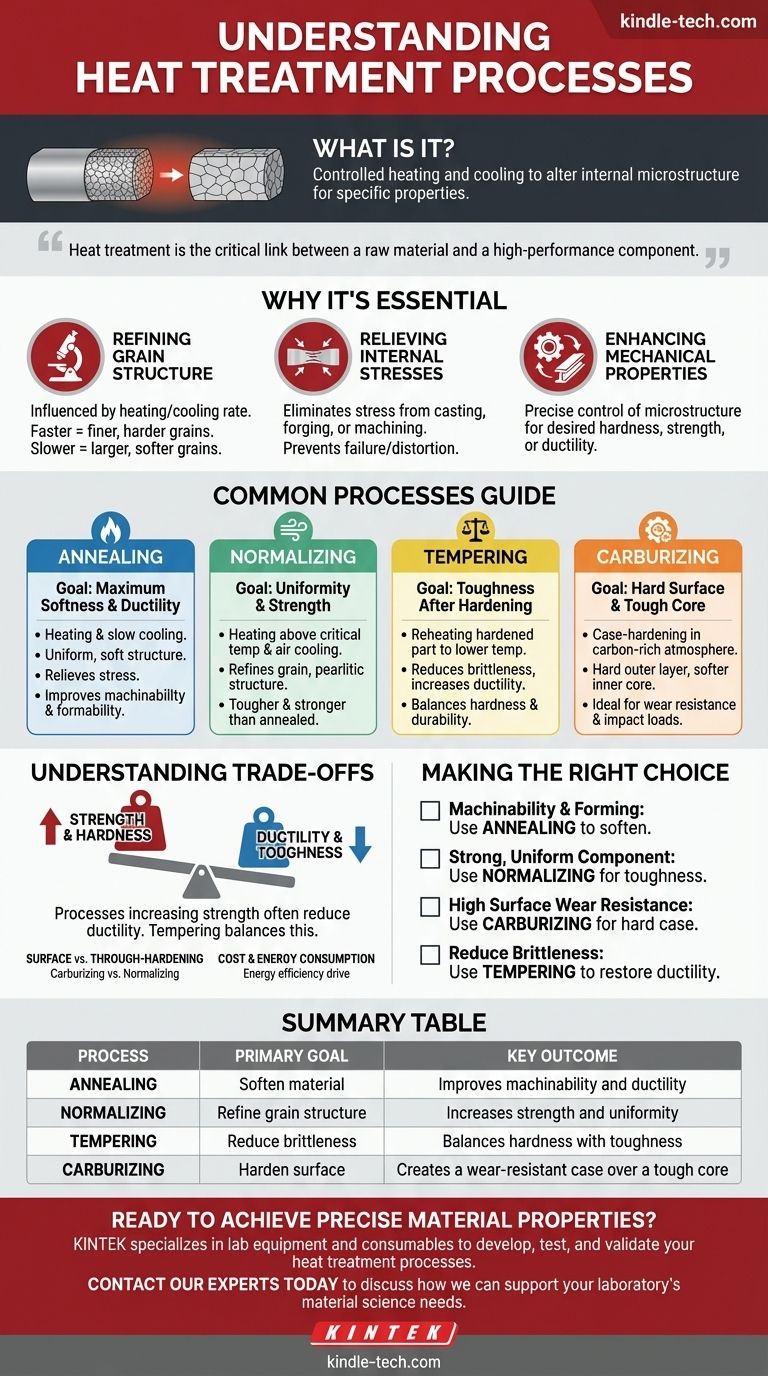

Почему термообработка необходима

Основная цель термообработки — модифицировать микроструктуру материала. Представьте внутреннюю структуру металла как совокупность микроскопических кристаллов, или «зерен». Размер, форма и расположение этих зерен определяют общее механическое поведение материала.

Улучшение зернистой структуры

Скорость нагрева и охлаждения напрямую влияет на конечную зернистую структуру. Более высокие скорости охлаждения, например, имеют тенденцию производить более тонкую, твердую зернистую структуру, в то время как более медленное охлаждение позволяет образовываться более крупным, мягким зернам.

Снятие внутренних напряжений

Производственные процессы, такие как литье, ковка или механическая обработка, могут вызывать значительные напряжения внутри материала. Термообработка может «расслабить» атомную структуру, снимая эти внутренние напряжения и предотвращая преждевременное разрушение или деформацию.

Улучшение механических свойств

Контролируя микроструктуру, вы можете точно настроить желаемые свойства. Это позволяет превратить стандартный кусок стали либо в гибкую пружину, либо в износостойкую шестерню, либо в прочную конструкционную балку.

Руководство по распространенным процессам термообработки

Хотя существует множество специализированных обработок, большинство из них попадают в несколько фундаментальных категорий. Выбор процесса полностью зависит от материала и желаемого результата.

Отжиг: для максимальной мягкости и пластичности

Отжиг включает нагрев металла с последующим очень медленным охлаждением. Этот процесс создает однородную и мягкую микроструктуру, снимает внутренние напряжения и снижает твердость.

Основная цель отжига — сделать материал более легким для формования, механической обработки или придания формы без риска растрескивания.

Нормализация: для однородности и прочности

Применяемая к черным металлам, таким как сталь, нормализация включает нагрев материала выше его критической температуры с последующим охлаждением на открытом воздухе.

Этот процесс измельчает размер зерна и создает более однородную, перлитную микроструктуру. Нормализованный компонент прочнее и немного тверже отожженного и часто является окончательной обработкой для определенных стальных деталей.

Отпуск: для вязкости после закалки

Отпуск — это вторичный процесс, выполняемый после того, как металл уже был закален с помощью такого процесса, как закалка. Закаленные металлы часто чрезвычайно хрупки.

Отпуск включает повторный нагрев закаленной детали до более низкой температуры для уменьшения этой хрупкости, значительно увеличивая ее пластичность и вязкость. Это балансирование, чтобы пожертвовать некоторой твердостью ради столь необходимой долговечности.

Цементация: для твердой поверхности и вязкой сердцевины

Цементация — это тип поверхностной закалки, что означает, что она изменяет только поверхность компонента. Процесс включает нагрев стали в атмосфере, богатой углеродом.

Углерод диффундирует в поверхность, что позволяет внешнему слою стать исключительно твердым и износостойким, в то время как внутренняя сердцевина остается более мягкой и вязкой. Это идеально подходит для таких деталей, как шестерни, которые должны выдерживать поверхностное трение, но также противостоять ударным нагрузкам.

Понимание компромиссов

Термообработка — это не волшебная палочка; это наука компромиссов. Понимание этих компромиссов имеет решающее значение для выбора правильного процесса.

Прочность против пластичности

Это самый фундаментальный компромисс в металлургии. Процессы, которые увеличивают твердость и прочность материала, почти всегда уменьшают его пластичность, делая его более хрупким. Отпуск является основным методом, используемым для нахождения приемлемого баланса между этими двумя свойствами.

Поверхностная против объемной закалки

Такой процесс, как цементация, создает твердую поверхность, но оставляет сердцевину пластичной. Напротив, нормализация или отжиг влияют на все поперечное сечение материала. Выбор зависит от того, является ли основной угрозой поверхностный износ (требующий поверхностной закалки) или объемная структурная нагрузка (требующая объемной обработки).

Стоимость и энергопотребление

Циклы термообработки могут быть длительными и энергоемкими, что значительно увеличивает стоимость компонента. В отрасли постоянно ведется работа по разработке более эффективных процессов, использованию отходящего тепла и замене длительных циклов обработки более короткими, экономичными альтернативами без ущерба для качества.

Правильный выбор для вашего применения

Выбор правильной термообработки требует четкого понимания конечного использования вашего компонента.

- Если ваша основная цель — обрабатываемость и формование: используйте отжиг для смягчения материала, улучшения пластичности и снятия внутренних напряжений перед дальнейшими этапами производства.

- Если ваша основная цель — создание прочного, однородного стального компонента: используйте нормализацию для измельчения зернистой структуры и повышения вязкости для надежной структурной работы.

- Если ваша основная цель — достижение высокой износостойкости поверхности: используйте процесс поверхностной закалки, такой как цементация, для создания твердого внешнего слоя при сохранении вязкой сердцевины.

- Если ваша основная цель — уменьшение хрупкости ранее закаленной детали: используйте отпуск для восстановления необходимой пластичности и вязкости, предотвращая катастрофическое разрушение.

Понимая эти фундаментальные процессы, вы можете точно определить необходимые свойства материала, чтобы обеспечить производительность и надежность ваших компонентов.

Сводная таблица:

| Процесс | Основная цель | Ключевой результат |

|---|---|---|

| Отжиг | Смягчение материала | Улучшает обрабатываемость и пластичность |

| Нормализация | Измельчение зернистой структуры | Повышает прочность и однородность |

| Отпуск | Уменьшение хрупкости | Балансирует твердость с вязкостью |

| Цементация | Закалка поверхности | Создает износостойкий слой над вязкой сердцевиной |

Готовы достичь точных свойств материала, которые требуются для вашего применения? Правильная термообработка имеет решающее значение для производительности и надежности. KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для разработки, тестирования и валидации ваших процессов термообработки. Наш опыт поддерживает лаборатории в оптимизации термических циклов для достижения превосходных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в материаловедении.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Каковы преимущества спеченного металла? Создание прочных, сложных деталей с экономической эффективностью

- Почему лабораторная вакуумная сушильная печь или высоковакуумный коллектор необходимы для рекуперированных мономеров и катализаторов?

- Как вы готовите образцы для СЭМ-анализа? Достигайте четких и точных изображений каждый раз

- Каковы химические процессы конверсии биомассы? Извлеките энергию из биомассы с помощью термохимических реакций

- Каковы недостатки и преимущества титана? Взвешивание производительности против стоимости для вашего проекта

- Как рамановская спектроскопия in-situ используется для оценки стабильности антикоррозионных покрытий? Точный мониторинг в реальном времени

- Каково влияние температуры спекания на плотность? Достижение баланса для оптимальных свойств материала

- Каковы различные типы пиролизных установок? Выберите подходящую систему для вашего результата