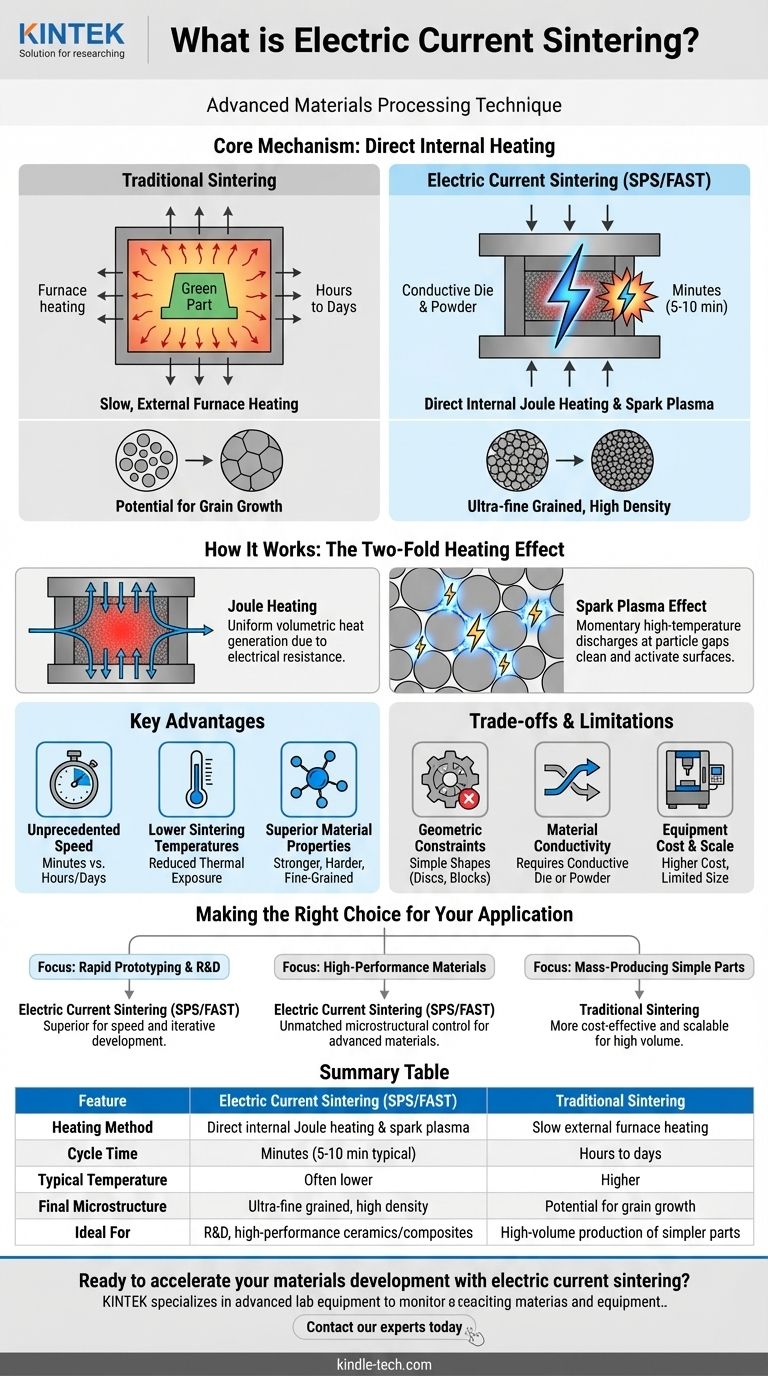

Электрическое спекание — это передовая технология обработки материалов, которая использует электрический ток высокой силы и низкого напряжения, пропускаемый непосредственно через запрессованный порошок, для его нагрева и уплотнения. В отличие от традиционного спекания, которое полагается на медленный внешний нагрев в печи, этот метод генерирует тепло внутренне и мгновенно. Этот механизм прямого нагрева в сочетании с приложенным давлением позволяет уплотнять материалы до твердого состояния с беспрецедентной скоростью.

Основное новшество электрического спекания заключается в методе нагрева. Используя электричество в качестве прямого и внутреннего источника тепла, оно резко сокращает время обработки с часов до минут, часто приводя к получению материалов с превосходной плотностью и более тонкой микроструктурой по сравнению с материалами, полученными традиционными методами.

От традиционных печей к прямому току

Чтобы понять ценность электрического спекания, важно сначала понять традиционный процесс, который оно улучшает.

Традиционный процесс спекания

Традиционное спекание включает помещение рыхло спрессованной порошковой детали, известной как «зеленая заготовка», в высокотемпературную печь.

Тепло медленно передается от атмосферы печи к детали. В течение длительного периода — часто многих часов или даже дней — частицы нагреваются и сплавляются в точках контакта, постепенно устраняя пористые пространства между ними.

Ограничение: время и энергия

Этот традиционный метод эффективен, но медленный и энергоемкий. Длительное воздействие высоких температур также может привести к нежелательному росту зерен, когда более мелкие зерна сливаются в более крупные, что может ухудшить механические свойства конечного материала.

Как работает электрическое спекание: основной механизм

Электрическое спекание, чаще всего известное как искровое плазменное спекание (SPS) или техника спекания, активируемого полем (FAST), коренным образом меняет динамику нагрева.

Установка: проводящая пресс-форма

Порошковый материал загружается в проводящую пресс-форму, обычно изготовленную из графита. Вся эта сборка помещается между двумя электродами внутри пресса. Механическое давление прикладывается к порошку на протяжении всего процесса.

Ключевой этап: подача импульсного тока

Вместо внешней печи мощный импульсный постоянный ток (DC) пропускается через электроды и в проводящую пресс-форму и сам порошок. Это создает интенсивный, быстрый нагрев за счет двух основных эффектов.

Эффект 1: Джоулево тепло

Когда ток течет через пресс-форму и порошок, их естественное электрическое сопротивление генерирует равномерное объемное тепло. Это тот же принцип (джоулево тепло), который заставляет спираль электрической плиты светиться красным.

Эффект 2: Эффект «искровой плазмы»

На микроскопическом уровне импульсный ток создает кратковременные высокотемпературные искровые разряды в зазорах между частицами порошка. Это генерирует локализованную плазму, которая очищает и активирует поверхности частиц, удаляя загрязнения и способствуя атомной диффузии для исключительно эффективного связывания.

Ключевые преимущества электрического спекания

Уникальный механизм нагрева SPS/FAST обеспечивает несколько преобразующих преимуществ по сравнению с традиционными методами.

Беспрецедентная скорость

Циклы спекания, которые занимают 8-24 часа в традиционной печи, могут быть завершены за 5-10 минут. Это огромное увеличение пропускной способности имеет решающее значение как для исследований и разработок, так и для специализированного производства.

Более низкие температуры спекания

Поскольку нагрев настолько эффективен и локализован на поверхностях частиц, общая температура, необходимая для достижения полной плотности, часто ниже, чем при традиционном спекании.

Превосходные свойства материала

Сочетание быстрого нагрева и более низких температур подавляет рост зерен. Это позволяет создавать ультрамелкозернистые, полностью плотные материалы, которые прочнее, тверже и долговечнее.

Понимание компромиссов и ограничений

Несмотря на свои преимущества, электрическое спекание не является универсальным решением. Оно имеет определенные ограничения, которые необходимо учитывать.

Геометрические ограничения

Процесс требует жесткой пресс-формы, что обычно ограничивает геометрию конечной детали простыми формами, такими как диски, цилиндры и блоки. Изготовление сложных трехмерных деталей очень затруднено.

Электропроводность материала

Для наиболее эффективной работы процесса либо порошковый материал, либо пресс-форма должны быть электропроводными. Хотя непроводящие материалы, такие как некоторые керамики, могут спекаться за счет нагрева проводящей пресс-формой, это менее эффективно, чем прямой нагрев порошка.

Стоимость и масштаб оборудования

Машины SPS сложны и значительно дороже традиционных печей. Они также, как правило, ограничены по размеру, что делает их идеальными для небольших высокоценных компонентов, а не для крупносерийного производства.

Выбор правильного метода для вашего применения

Выбор правильного метода спекания полностью зависит от целей вашего проекта, материалов и экономических ограничений.

- Если ваш основной фокус — быстрое прототипирование или исследование материалов: Электрическое спекание является превосходным выбором благодаря своей скорости, позволяющей провести десятки экспериментальных итераций за то время, которое требуется для одного традиционного цикла.

- Если ваш основной фокус — производство высокоэффективных мелкозернистых материалов: Контроль микроструктуры, предлагаемый SPS, не имеет себе равных, что делает его идеальным для создания передовой керамики, композитов и сплавов с оптимальными свойствами.

- Если ваш основной фокус — массовое производство простых, недорогих металлических деталей: Традиционная порошковая металлургия (прессование и спекание) остается более рентабельной и масштабируемой для крупносерийного производства, где пиковая производительность не является единственным соображением.

В конечном счете, понимание принципов электрического спекания позволяет вам выбрать наиболее эффективный инструмент для создания передовых материалов с точно заданными свойствами.

Сводная таблица:

| Характеристика | Электрическое спекание (SPS/FAST) | Традиционное спекание |

|---|---|---|

| Метод нагрева | Прямой внутренний джоулев нагрев и искровая плазма | Медленный внешний нагрев в печи |

| Время цикла | Минуты (обычно 5-10 мин) | Часы или дни |

| Типичная температура | Часто ниже | Выше |

| Конечная микроструктура | Ультрамелкозернистая, высокая плотность | Возможен рост зерен |

| Идеально подходит для | НИОКР, высокоэффективная керамика/композиты, быстрое прототипирование | Крупносерийное производство простых деталей |

Готовы ускорить разработку материалов с помощью электрического спекания?

KINTEK специализируется на передовом лабораторном оборудовании, включая решения для спекания в исследованиях и производстве высокоэффективных материалов. Наш опыт поможет вам достичь более быстрого времени цикла и превосходных свойств материалов для вашей передовой керамики, композитов и сплавов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши технологии спекания могут принести пользу вашему конкретному применению!

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Какие функции выполняют высокопрочные графитовые пресс-формы в ВГП? Повышение плотности композитов A356/SiCp

- Какова основная функция печи вакуумного горячего прессования (VHP)? Консолидация титановых композитов

- Как вакуумная печь горячего прессования обеспечивает высокую плотность? Улучшение характеристик медных контактов

- Что такое давление спекания? Освойте ключ к плотным, прочным материалам

- Какую роль играет высокочистая графитовая форма в процессе горячего прессования и спекания сплавов Cr50Cu50? Достижение высокой плотности

- Что такое техника горячего прессования? Создание высокоплотных, прочных компонентов с помощью тепла и давления

- Почему точный контроль температуры необходим для вакуумного горячего прессования SiC/Cu? Освоение фазы Cu9Si на границе раздела

- Почему для диффузионной сварки бериллиевой бронзы необходима среда высокого вакуума? Ключ к превосходным металлическим соединениям