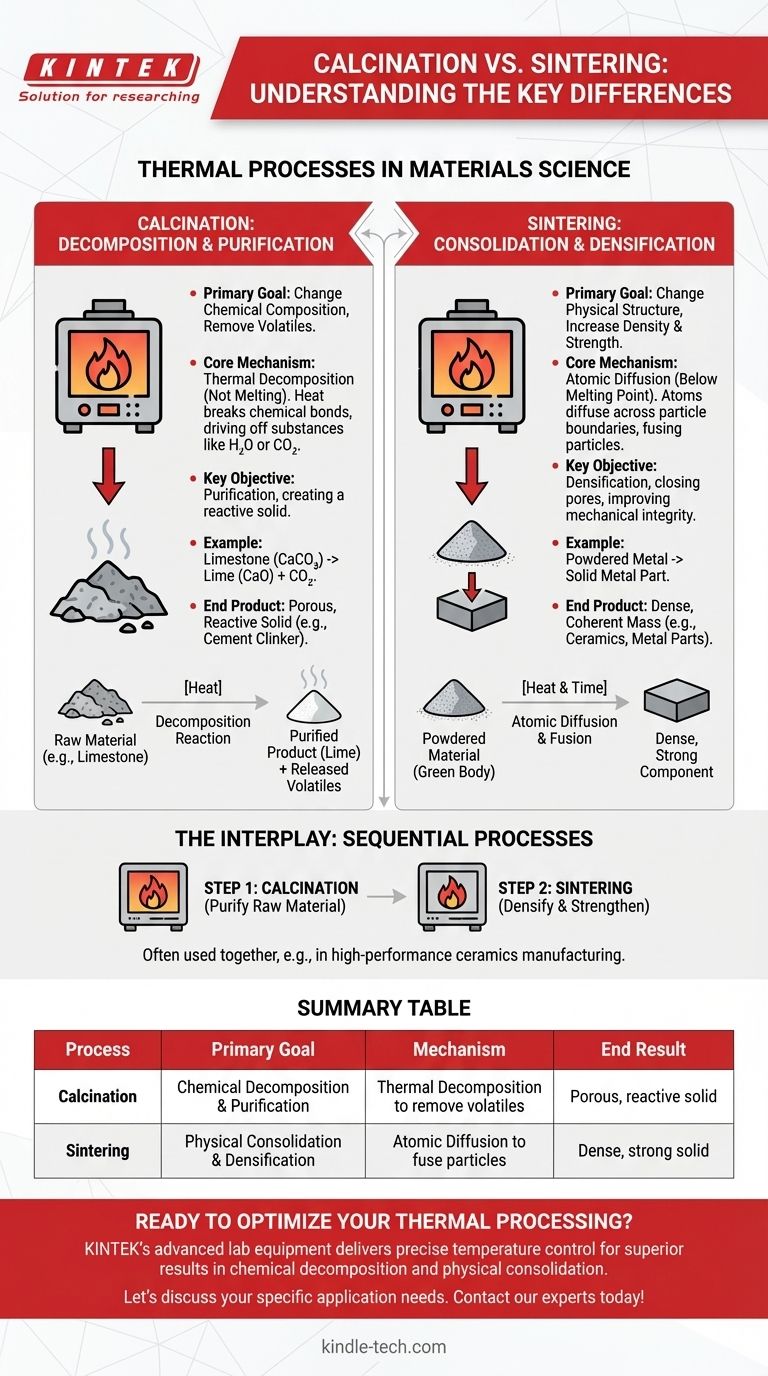

В материаловедении кальцинирование и спекание — это два различных термических процесса, которые, хотя и включают высокую температуру, служат принципиально разным целям. Кальцинирование — это процесс термического разложения, направленный на изменение химического состава материала путем удаления летучих компонентов. В отличие от этого, спекание использует тепло для сплавления частиц в твердую массу, изменяя физическую структуру материала для повышения его плотности и прочности.

Существенное различие заключается в цели. Кальцинирование направлено на изменение химического состава материала путем его разрушения, в то время как спекание направлено на изменение его физической структуры путем создания из порошка.

Разбор кальцинирования: Процесс разложения

Кальцинирование использует тепловую энергию для разрыва химических связей внутри твердого материала, испаряя летучие вещества. По сути, это процесс очистки или химического превращения.

Основной механизм: Термическое разложение

Тепло, приложенное во время кальцинирования, обеспечивает энергию активации, необходимую для инициирования реакции разложения. Это не плавление; материал остается в твердом состоянии на протяжении всего процесса.

Ключевая цель: Удаление летучих веществ

Основная цель — удалить определенные вещества, химически связанные внутри твердого тела. Это включает удаление воды из гидратов (как при переработке бокситов) или удаление углекислого газа из карбонатов.

Классическим примером является получение извести (оксида кальция) из известняка (карбоната кальция). Нагревание известняка заставляет выделяться CO₂, оставляя химически измененную известь.

Конечный продукт: Очищенное или реактивное твердое тело

Результатом кальцинирования является твердое тело, которое было химически изменено, часто становясь более пористым и реактивным. Этот продукт, такой как цементный клинкер или активированный оксид алюминия, служит важнейшим промежуточным звеном для дальнейшего производства.

Разбор спекания: Процесс уплотнения

Спекание — это метод уплотнения. Оно использует тепло для соединения массы частиц в единый, твердый объект без его расплавления.

Основной механизм: Атомная диффузия

При температурах ниже точки плавления атомы в точках контакта между частицами становятся подвижными. Они диффундируют через границы частиц, заставляя частицы сплавляться, а пустоты между ними сжиматься или закрываться.

Ключевая цель: Повышение прочности и плотности

Основное назначение спекания — превратить рыхло упакованный порошок в прочный, плотный компонент. Этот процесс резко снижает пористость материала и увеличивает его механическую целостность.

Это основной процесс, используемый в порошковой металлургии для создания металлических деталей, и он необходим для производства почти всех высокопрочных керамик.

Конечный продукт: Плотная, единая масса

Результатом спекания является физически прочный объект с мелкозернистой микроструктурой. Химический состав материала остается в значительной степени неизменным, но его физическая форма и свойства кардинально улучшаются.

Взаимодействие: Как работают эти процессы вместе

Во многих промышленных применениях, особенно в производстве керамики, кальцинирование и спекание не являются взаимоисключающими. Напротив, они часто являются последовательными этапами в более крупном процессе.

Этап 1: Кальцинирование для чистоты

Сначала сырьевая смесь подвергается кальцинированию для разложения прекурсоров и образования чистого, гомогенного и реактивного порошка с желаемым химическим составом.

Этап 2: Спекание для прочности

Затем этот очищенный порошок прессуется в нужную форму (так называемое «зеленое тело») и спекается при высокой температуре. Этап спекания обеспечивает конечную плотность и прочность, необходимые для готового продукта.

Выбор правильного варианта для вашей цели

Ваш выбор между этими процессами полностью зависит от преобразования, которого вы хотите достичь.

- Если ваша основная цель — химическая очистка или разложение: Кальцинирование — правильный процесс для удаления связанной воды, CO₂ или других летучих веществ из твердого тела.

- Если ваша основная цель — создание прочной, плотной детали из порошка: Спекание — это метод, используемый для сплавления частиц, уменьшения пористости и достижения механической прочности.

- Если ваша основная цель — производство высокоэффективной керамики или металлического компонента из исходных химикатов: Вам, вероятно, потребуется многоступенчатый процесс, включающий сначала кальцинирование, а затем спекание.

Понимание этого различия между химическим разложением и физическим уплотнением является ключом к освоению термической обработки.

Сводная таблица:

| Процесс | Основная цель | Механизм | Конечный результат |

|---|---|---|---|

| Кальцинирование | Химическое разложение и очистка | Термическое разложение для удаления летучих веществ | Пористое, реактивное твердое тело (например, известь из известняка) |

| Спекание | Физическое уплотнение и повышение плотности | Атомная диффузия для сплавления частиц | Плотное, прочное твердое тело (например, керамика, металлические детали) |

Готовы оптимизировать вашу термическую обработку?

Независимо от того, очищаете ли вы сырье с помощью кальцинирования или создаете высокопрочные компоненты методом спекания, передовое лабораторное оборудование KINTEK обеспечивает точный контроль температуры и непревзойденную надежность. Наши печи и печи-печи разработаны для удовлетворения строгих требований материаловедения, помогая вам достичь превосходных результатов в химическом разложении и физическом уплотнении.

Давайте обсудим ваши конкретные потребности в применении. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для термической обработки для вашей лаборатории.

Визуальное руководство

Связанные товары

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Что такое процесс быстрого пиролиза? Максимальный выход жидкого биотоплива из биомассы и пластика

- Что такое метод пиролиза для пластиковых отходов? Превращение неперерабатываемого пластика в топливо

- Какие существуют типы технологии пиролиза? Выберите правильный процесс для вашей целевой продукции

- Каковы различные формы преобразования биомассы? Выберите правильный процесс для вашего сырья и цели

- Каковы основные продукты пиролиза на этапе газификации? Настройте свой процесс для получения газа, жидкости или твердого вещества

- Как очистить пиролизное масло? Руководство по превращению биосырой нефти в пригодное для использования топливо

- Каково применение процесса кальцинации? Руководство по трансформации материалов

- Какова температура разложения при прокаливании? Руководство по диапазонам для конкретных материалов