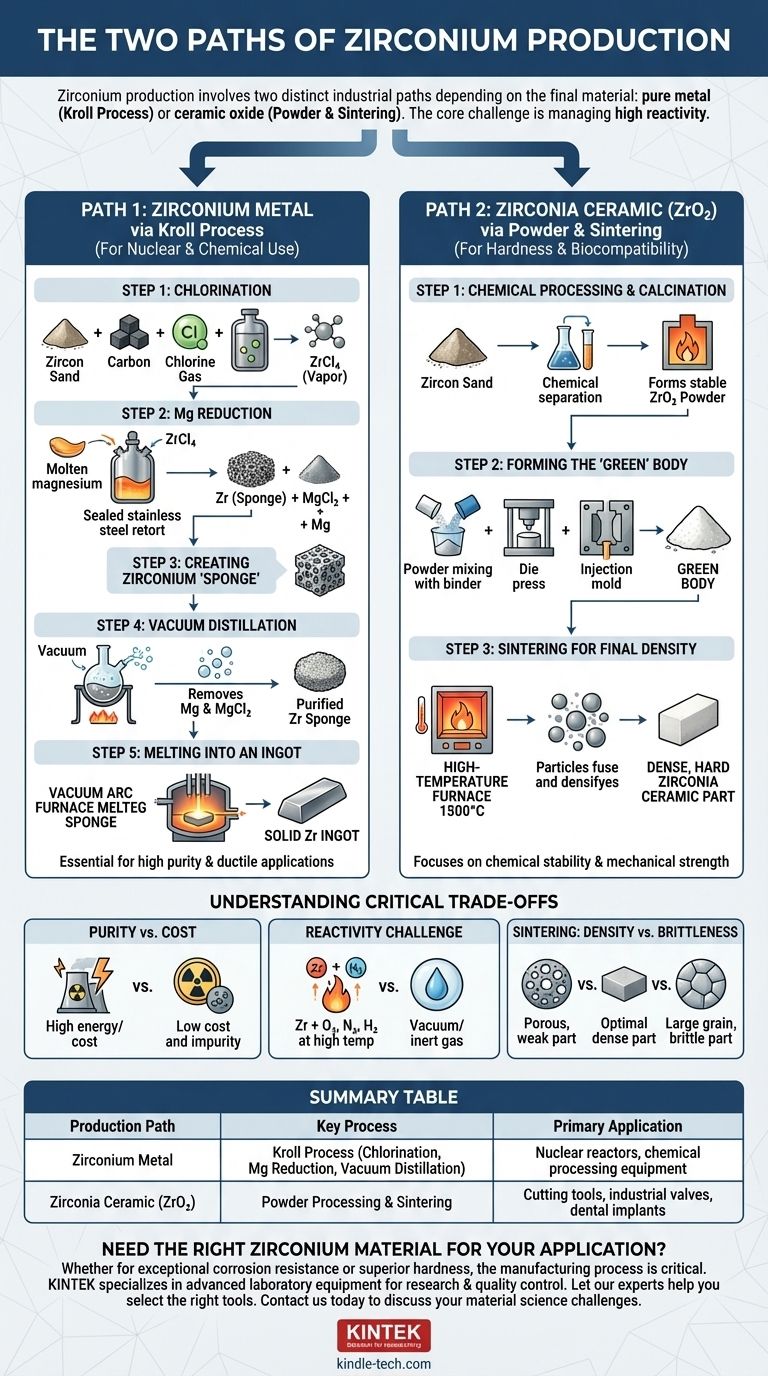

Производство «циркония» включает два различных промышленных пути в зависимости от желаемого конечного материала: чистый металлический цирконий или керамический диоксид циркония (циркония). Для металла используется процесс Кролла, который включает химическое превращение руды в хлорид с последующим восстановлением магнием. Для керамики исходные соединения циркония подвергаются химической обработке, а затем высокотемпературному прокаливанию и спеканию для формирования плотного, твердого материала.

Основная проблема во всем производстве циркония заключается в управлении его высокой реакционной способностью, особенно с кислородом. Это требует сложных, энергоемких процессов очистки и обработки — таких как процесс Кролла для металла и контролируемое спекание для керамики, — которые в конечном итоге определяют конечную стоимость и характеристики материала.

Два пути производства циркония

Термин «цирконий» может вызывать путаницу. Важно различать серебристый, пластичный металл (Zr) и его ярко-белую керамическую оксидную форму — цирконию (ZrO₂). Методы их производства совершенно различны и адаптированы к их уникальному применению.

Путь 1: Металлический цирконий по процессу Кролла

Этот многостадийный периодический процесс является доминирующим методом получения высокочистого, пластичного металлического циркония, необходимого для ядерных применений и химической переработки. Отправной точкой обычно является цирконовый песок (силикат циркония, ZrSiO₄).

Этап 1: Хлорирование

Цирконовый песок сначала нагревают с углеродом в потоке газообразного хлора. Эта реакция превращает силикат циркония в неочищенный тетрахлорид циркония (ZrCl₄) — летучее соединение, которое можно отделить от других примесей.

Этап 2: Восстановление магнием

Это сердце процесса Кролла. Очищенный пар тетрахлорида циркония подается в герметичный реторту из нержавеющей стали, содержащую расплавленный магний в атмосфере инертного аргона. Магний, будучи более реакционноспособным, отнимает хлор у циркония, оставляя чистый металлический цирконий.

Этап 3: Получение циркониевой «губки»

Результатом восстановления является не сплошной слиток, а пористая металлическая масса, называемая циркониевой губкой. Эта губка пронизана хлоридом магния (побочным продуктом) и непрореагировавшим магнием.

Этап 4: Очистка методом вакуумной дистилляции

Реторта нагревается в вакууме. Этот процесс выпаривает остаточный магний и хлорид магния, которые удаляются, оставляя после себя очищенную циркониевую губку. Этот этап критически важен для достижения высокой чистоты, необходимой для ответственных применений.

Этап 5: Плавка в слиток

Наконец, очищенная губка дробится, прессуется в блоки и плавится в вакуумной дуговой печи для получения твердого, пригодного к использованию металлического слитка. Этот процесс плавки консолидирует металл и удаляет любые последние летучие примеси.

Путь 2: Циркониевая керамика (ZrO₂)

Производство готового изделия из циркониевой керамики — это процесс порошковой металлургии и термической обработки. Он направлен на создание химически стабильного и механически прочного материала из очищенных порошков.

Этап 1: Химическая обработка и прокаливание

Как и в случае с металлом, производство цирконии часто начинается с цирконового песка. Песок подвергается сложной химической обработке для отделения циркония от кремния и других примесей, в результате чего получаются различные химические соединения циркония. Затем эти соединения нагреваются до экстремальных температур в процессе, называемом прокаливанием (кальцинацией). Этот этап сжигает любые оставшиеся летучие компоненты и превращает материал в стабильный, высокочистый порошок диоксида циркония (ZrO₂).

Этап 2: Формирование «зеленого» тела

Мелкий порошок цирконии смешивается со связующим веществом, а затем формуется в желаемую форму. Это может быть сделано с помощью таких методов, как штампование, изостатическое прессование или литье под давлением. Полученное изделие известно как «зеленое» тело — оно меловатое, хрупкое и держит форму, но не обладает значительной прочностью.

Этап 3: Спекание для достижения конечной плотности

«Зеленое» тело помещается в высокотемпературную печь для спекания. На этом этапе деталь нагревается до температуры ниже точки плавления (обычно около 1500°C). Тепло заставляет отдельные частицы порошка слипаться, устраняя поры между ними и уплотняя деталь до твердой, прочной массы. Точный контроль температуры и продолжительности спекания имеет решающее значение, поскольку он определяет конечную структуру зерен и механические свойства, такие как прочность и трещиностойкость.

Понимание критических компромиссов

Сложность и стоимость производства циркония определяются фундаментальными химическими и физическими проблемами.

Чистота против стоимости

Процесс Кролла чрезвычайно энергоемок и дорог, но он необходим для получения металла, достаточно чистого для ядерных реакторов, где примеси, такие как гафний, должны быть удалены почти полностью. Более дешевые методы просто не могут достичь такого уровня чистоты.

Проблема реакционной способности

Металлический цирконий очень реактивен с кислородом, азотом и водородом при повышенных температурах. Именно поэтому весь процесс Кролла и последующая плавка должны проводиться в вакууме или инертном газе. Любое загрязнение атмосферой во время обработки сделает конечный металл хрупким и непригодным для использования.

Спекание: Плотность против хрупкости

Для циркониевой керамики спекание — это балансирование. Недостаточная температура или время приводят к пористому, слабому изделию. Однако чрезмерная температура или время могут вызвать аномальный рост зерен, что может сделать конечную керамическую деталь более хрупкой и склонной к разрушению.

Выбор правильного варианта для вашего применения

Технологический процесс напрямую определяет свойства материала и идеальный вариант использования.

- Если ваш основной фокус — экстремальная коррозионная стойкость и ядерная прозрачность: Вам потребуется высокочистый металлический цирконий, полученный по процессу Кролла, для таких применений, как оболочка ядерного топлива или химические реакторы.

- Если ваш основной фокус — исключительная твердость, износостойкость и биосовместимость: Вам необходим полностью плотный циркониевый керамический компонент, изготовленный методом порошковой обработки и спекания, для таких применений, как режущие инструменты, промышленные клапаны или зубные имплантаты.

В конечном счете, понимание пути производства является ключом к выбору и спецификации правильной формы циркония для вашей технической задачи.

Сводная таблица:

| Путь производства | Ключевой процесс | Основное применение |

|---|---|---|

| Металлический цирконий | Процесс Кролла (хлорирование, восстановление магнием, вакуумная дистилляция) | Ядерные реакторы, оборудование для химической переработки |

| Циркониевая керамика (ZrO₂) | Обработка порошка и спекание | Режущие инструменты, промышленные клапаны, зубные имплантаты |

Нужен ли вам правильный циркониевый материал для вашего применения?

Независимо от того, требует ли ваш проект исключительной коррозионной стойкости высокочистого металлического циркония или превосходной твердости и биосовместимости циркониевой керамики, производственный процесс имеет решающее значение для характеристик. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для исследований и контроля качества в производстве материалов.

Позвольте нашим экспертам помочь вам выбрать правильные инструменты для ваших нужд. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать материаловедческие задачи вашей лаборатории.

Визуальное руководство

Связанные товары

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Какова функция высокотемпературной печи при выжигании? Освойте производство алюминиевой пены с точностью

- Как классифицируются трубчатые печи по ориентации трубы? Выберите правильную конструкцию для вашего процесса

- Как композиты обрабатываются методом спекания? Разработанные решения для материалов посредством передовых методов термического соединения

- Каковы технологические преимущества использования роторной трубчатой печи для порошка WS2? Достижение превосходной кристалличности материала

- Что такое вращающаяся ретортная печь? Достижение превосходной однородности при непрерывной термообработке