В любом процессе, где материал добавляется на поверхность, время осаждения — это общая продолжительность, в течение которой подложка подвергается воздействию исходного материала для формирования пленки или структуры. Это время является одним из самых фундаментальных параметров в производстве, поскольку оно напрямую коррелирует с количеством осажденного материала и, следовательно, с конечной толщиной и свойствами создаваемого слоя.

Время осаждения — это больше, чем просто настройка таймера; это основной рычаг управления для балансировки скорости производства и качества конечного продукта. Понимание этого компромисса является ключом к освоению любого процесса нанесения тонких пленок или аддитивного производства.

Роль времени осаждения в росте материала

Время осаждения — простая концепция с глубокими последствиями для управления процессом. Его редко рассматривают изолированно.

Прямая связь с толщиной

В большинстве процессов осаждения, таких как физическое осаждение из паровой фазы (PVD), зависимость между временем и толщиной проста. Если вы удвоите время осаждения, сохраняя все остальные параметры постоянными, вы примерно удвоите толщину вашей пленки.

От времени к скорости роста

Инженеры и ученые чаще обсуждают скорость осаждения (или скорость роста). Это важнейший показатель, который связывает время с физическим результатом.

Зависимость проста: Толщина = Скорость осаждения × Время осаждения.

Скорости обычно измеряются в таких единицах, как нанометры в минуту (нм/мин) или ангстремы в секунду (Å/с). Характеризуя скорость, вы можете заранее рассчитать время, необходимое для достижения целевой толщины.

Как это контролируется на практике

В производственной среде простого полагаться на таймер часто недостаточно. В процессах с высокой точностью используются инструменты мониторинга in-situ, такие как кварцевый микробаланс (QCM), который измеряет накопленную массу в реальном времени. Затем процесс останавливается контроллером точно в тот момент, когда достигается целевая толщина, что делает время результатом, а не входным параметром.

Ключевые факторы, влияющие на скорость осаждения

Время, необходимое для осаждения определенной толщины, не является постоянной величиной. Это функция скорости осаждения, на которую влияет несколько ключевых параметров процесса.

Энергия процесса

Более высокое подводимое энергопотребление, как правило, приводит к более высокой скорости осаждения. В распылении это означает увеличение мощности плазмы. При термическом испарении это означает повышение температуры исходного материала. Это ускоряет скорость, с которой атомы выбрасываются из источника и достигают подложки.

Поток материала и давление

Наличие исходного материала имеет фундаментальное значение. В химическом осаждении из паровой фазы (CVD) увеличение скорости потока прекурсорного газа может увеличить скорость роста. В PVD давление инертного газа (например, аргона) влияет на эффективность плазмы и на то, насколько легко материал может достичь подложки.

Геометрия системы

Физическое расположение камеры осаждения — в частности, расстояние и угол между источником материала и подложкой — оказывает значительное влияние. Более короткое «рабочее расстояние» обычно приводит к более высокой скорости осаждения за счет однородности пленки на большой подложке.

Понимание компромиссов: скорость против качества

Оптимизация времени осаждения — это классический инженерный баланс. Самое короткое время редко бывает лучшим.

Риск быстрого осаждения

Попытка сократить время осаждения за счет агрессивного увеличения скорости может пагубно сказаться на качестве. Быстро прибывающим атомам не хватает времени и энергии, чтобы занять свои идеальные, низкоэнергетические позиции в кристаллической решетке.

Это может привести к:

- Высокому внутреннему напряжению: Из-за чего пленки могут трескаться или отслаиваться.

- Плохой адгезии: Пленка может плохо прилипать к подложке.

- Более высокой плотности дефектов: Что приводит к более пористой, менее упорядоченной структуре с худшими электрическими или оптическими свойствами.

Представьте, что вы красите стену слишком быстро; вы получите неравномерное покрытие с потеками и несовершенствами.

Цена медленного осаждения

И наоборот, чрезмерно долгое время осаждения, хотя и часто приводит к получению пленок более высокого качества, имеет прямые экономические последствия. Оно снижает пропускную способность оборудования, увеличивает стоимость на деталь и повышает риск непреднамеренного загрязнения остаточными газами в вакуумной камере в течение более длительного периода.

Особый случай: атомно-слоевое осаждение (ALD)

ALD — это уникальный процесс, в котором рост является самоограничивающимся. Подложка подвергается воздействию прекурсорных газов в дискретных, последовательных циклах. Во время каждого цикла может образоваться только один атомный слой (или его часть).

В ALD увеличение времени экспозиции сверх точки насыщения не увеличивает толщину. Таким образом, общее время осаждения определяется количеством циклов, а не продолжительностью какого-либо отдельного этапа.

Принятие правильного решения для вашей цели

Идеальное время осаждения — это не одно число; это функция вашей конкретной цели.

- Если ваш основной фокус — максимальная пропускная способность: Вы будете стремиться к минимальному времени осаждения, увеличивая энергию процесса, но должны проверить, остаются ли напряжение пленки и дефектность в допустимых пределах.

- Если ваш основной фокус — безупречное качество пленки: Вы, вероятно, будете использовать более медленную скорость осаждения, позволяя атомам больше времени осесть в стабильную структуру с низким напряжением.

- Если ваш основной фокус — точный контроль толщины: Вы будете полагаться на инструменты мониторинга in-situ, чтобы остановить процесс в тот самый момент, когда будет достигнута целевая толщина, а не полагаться на заранее установленное время.

В конечном счете, контроль времени осаждения — это овладение фундаментальной связью между скоростью процесса и результирующей целостностью материала.

Сводная таблица:

| Фактор | Влияние на скорость/время осаждения |

|---|---|

| Энергия процесса | Более высокая мощность/температура увеличивает скорость, сокращая время. |

| Поток материала/Давление | Оптимизация потока/давления является ключом к контролю скорости и времени. |

| Геометрия системы | Более короткое расстояние от источника до подложки увеличивает скорость. |

| Тип процесса (например, ALD) | Время ALD зависит от количества циклов, а не от продолжительности этапа. |

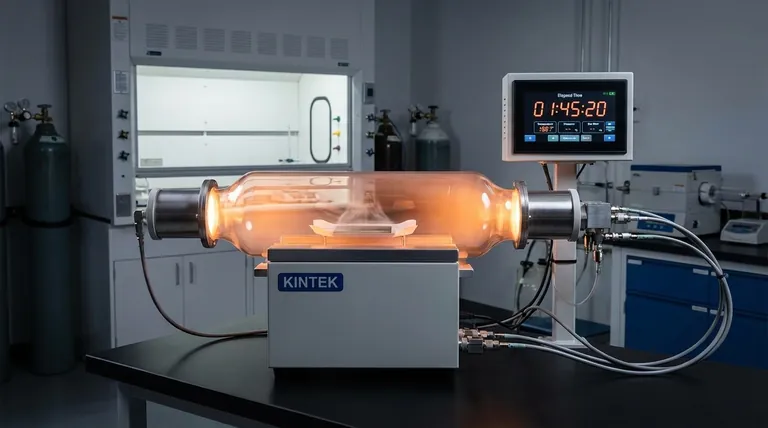

Испытываете трудности с балансировкой времени осаждения с качеством пленки и пропускной способностью? KINTEK — ваш партнер в области точности. Наш опыт в лабораторном оборудовании и расходных материалах для процессов PVD, CVD и ALD может помочь вам оптимизировать параметры осаждения для получения превосходных результатов. Давайте обсудим ваше конкретное применение — свяжитесь с нашими экспертами сегодня, чтобы достичь идеального баланса для ваших лабораторных нужд.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты