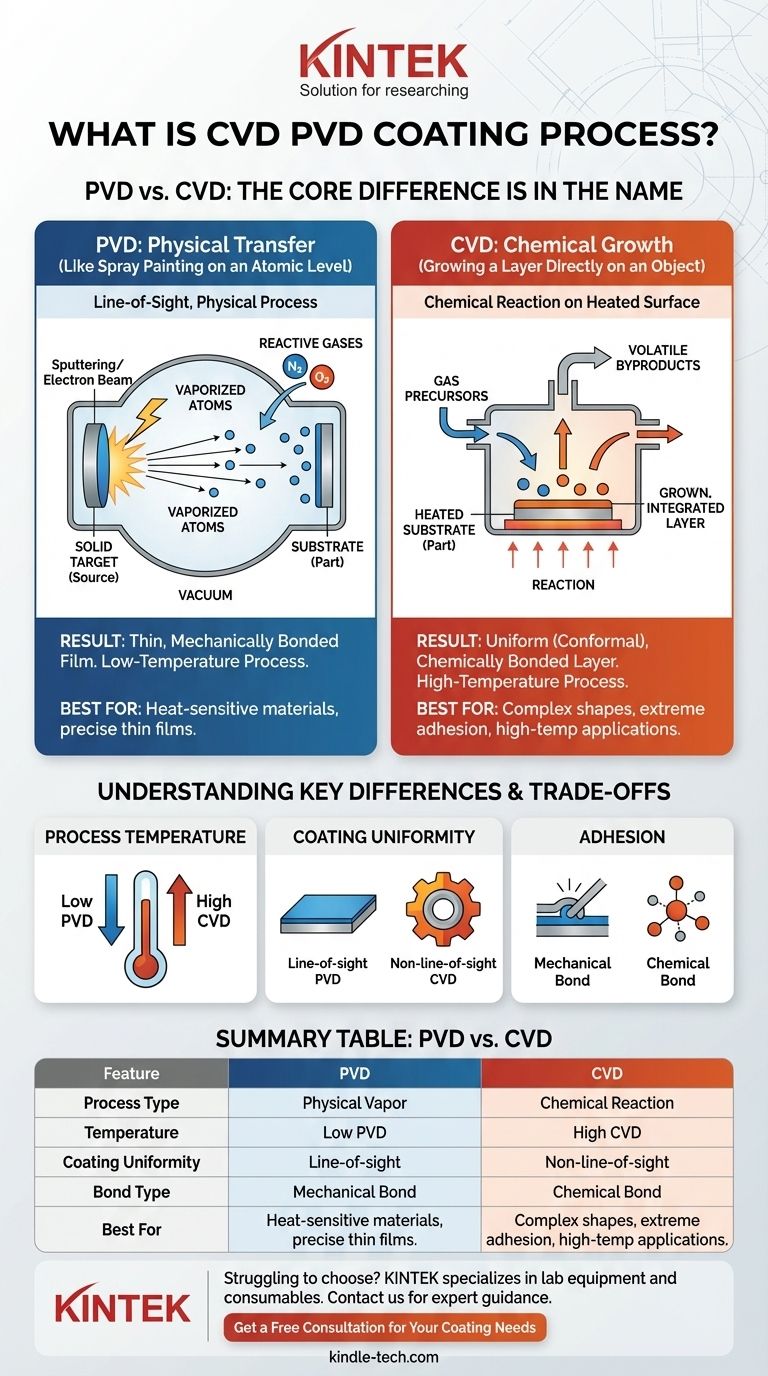

По сути, разница кроется в названии. Процесс PVD (физическое осаждение из паровой фазы) физически переносит твердый материал на подложку, в то время как процесс CVD (химическое осаждение из паровой фазы) использует химические реакции для формирования нового слоя на поверхности подложки. PVD похоже на распыление краски на атомном уровне, тогда как CVD больше похоже на то, как материал растет непосредственно на объекте.

Основное различие заключается в том, как материал покрытия попадает на деталь и связывается с ней. PVD — это прямолинейный физический процесс, включающий испарение и осаждение твердого вещества. CVD — это химический процесс, при котором газы вступают в реакцию и разлагаются на нагретой поверхности, образуя покрытие.

Как работает PVD: Физическая трансформация

Физическое осаждение из паровой фазы охватывает группу методов вакуумного нанесения покрытий, при которых твердый материал испаряется, проходит через вакуум и конденсируется на подложке.

Принцип: От твердого тела к пару

Весь процесс происходит в камере высокого вакуума для обеспечения чистоты и предотвращения загрязнения.

Твердый исходный материал, известный как мишень, бомбардируется энергией. Это может быть достигнуто такими методами, как ионная бомбардировка (распыление), пучок высокоэнергетических электронов или катодная дуга, которые испаряют мишень атом за атомом.

Осаждение: Атом за атомом

Этот испаренный материал движется по прямой линии через вакуум и осаждается на поверхности покрываемой детали. Это поатомное осаждение создает очень тонкую, прочно сцепленную и плотную пленку.

Для изменения свойств покрытия, таких как твердость или цвет, в камеру могут вводиться реактивные газы, такие как азот или кислород. Эти газы вступают в реакцию с металлическим паром по мере его осаждения на детали.

Результат: Тонкая, связанная пленка

Полученное PVD-покрытие представляет собой механически связанный слой, который чрезвычайно тверд и устойчив к износу. Процесс обычно проводится при более низких температурах, чем CVD, что делает его подходящим для более широкого спектра материалов подложек.

Как работает CVD: Химическая реакция

Химическое осаждение из паровой фазы создает покрытие с принципиально иным механизмом. Вместо физической передачи твердого вещества оно наращивает слой из реактивных газов.

Принцип: Построение с помощью химических прекурсоров

В процессе CVD подложка помещается внутрь реакционной камеры и нагревается до высокой температуры.

В камеру вводится точно контролируемая смесь летучих газов, известных как прекурсоры. Эти прекурсоры содержат элементы, необходимые для формирования конечного покрытия.

Реакция на поверхности

Высокая температура подложки активирует газы-прекурсоры, заставляя их вступать в реакцию или разлагаться непосредственно на поверхности детали. Эта химическая реакция формирует новый твердый слой материала, который «вырастает» на подложке.

Летучие побочные продукты реакции затем выдуваются из камеры и утилизируются для предотвращения воздействия на окружающую среду.

Результат: Выращенный, интегрированный слой

Поскольку покрытие образуется в результате газофазной реакции, это не процесс прямого видения. Это позволяет CVD создавать высокооднородные (конформные) покрытия даже на сложных формах и внутренних поверхностях.

Понимание ключевых различий и компромиссов

Выбор между PVD и CVD определяется конкретными требованиями применения, особенно ограничениями по температуре и геометрией детали.

Температура процесса

CVD — это высокотемпературный процесс, который обычно требует значительного нагрева подложки для активации химических реакций. Это ограничивает его применение материалами, которые могут выдерживать эти температуры без повреждения или деформации.

PVD по сравнению с ним — низкотемпературный процесс. Это делает его идеальным для нанесения покрытий на термочувствительные материалы, включая многие стали, сплавы и даже некоторые пластмассы.

Однородность покрытия и геометрия

CVD превосходно справляется с равномерным нанесением покрытий на сложные формы. Поскольку газы-прекурсоры обтекают всю деталь, он может создавать равномерную толщину покрытия на замысловатых поверхностях, внутри отверстий и в острых углах.

PVD — это процесс прямого видения. Это может затруднить достижение однородного покрытия на сложных трехмерных деталях без сложного крепления и вращения во время процесса.

Адгезия и свойства материала

Оба процесса могут давать покрытия с превосходной адгезией и желаемыми свойствами, такими как твердость и износостойкость. Однако химическая связь, образующаяся при CVD, часто обеспечивает исключительную адгезию, поскольку покрытие, по сути, встраивается в поверхностный слой подложки.

Выбор правильного варианта для вашего применения

В конечном счете, лучший процесс полностью зависит от целей вашего проекта и ограничений материала.

- Если ваш основной фокус — нанесение покрытий на термочувствительные материалы: PVD является лучшим выбором из-за значительно более низких температур процесса.

- Если ваш основной фокус — достижение однородного покрытия на сложных геометрических формах: CVD часто является лучшим вариантом из-за его газофазного осаждения, не требующего прямого видения.

- Если ваш основной фокус — экстремальная твердость и износостойкость на термостойком материале: Оба процесса являются сильными претендентами, и решение может зависеть от конкретного материала покрытия и стоимости.

Понимание основного механизма — физического переноса против химического роста — является ключом к выбору правильной технологии для ваших нужд.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический перенос твердого материала | Химическая реакция газов |

| Температура | Более низкая температура (подходит для термочувствительных материалов) | Высокая температура (требует термостойких подложек) |

| Однородность покрытия | Прямое видение (может потребовать вращения для сложных деталей) | Отличная однородность на сложных геометрических формах и внутренних поверхностях |

| Тип связи | Механическая связь | Химическая связь (встраивается в подложку) |

| Лучше всего подходит для | Термочувствительные материалы, точные тонкие пленки | Сложные формы, исключительная адгезия, высокотемпературные применения |

Испытываете трудности с выбором между PVD и CVD для вашего лабораторного оборудования или компонентов? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя экспертные консультации и решения для всех ваших потребностей в нанесении покрытий. Наша команда может помочь вам выбрать идеальный процесс для повышения долговечности, производительности и эффективности вашего конкретного применения. Свяжитесь с нами сегодня, чтобы обсудить требования вашего проекта и узнать, как наш опыт может быть полезен вашей лаборатории.

Получите бесплатную консультацию по вашим потребностям в покрытии

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой лабораторная трубчатая печь

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Каковы недостатки нанотрубок? 4 основные проблемы, ограничивающие их реальное применение

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления

- Каковы проблемы углеродных нанотрубок? Преодоление производственных проблем и проблем интеграции

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения